ニュース

高度データ分析技術を搭載したアナリティクス基盤を開発:製造ITニュース

日立製作所は、現場で稼働するインフラ製品の稼働状態や動作環境の計測データを基に、量産機・次期開発機の信頼性向上を可能にする、アナリティクス基盤を開発した。

日立製作所は2015年9月16日、モノづくりの信頼性向上を可能にするアナリティクス基盤を開発したと発表した。現場で稼働するインフラ製品の稼働状態や動作環境の計測データを基に、量産機・次期開発機の信頼性の高い製品設計を支援するという。

風力発電設備や鉱山機械などの現場で稼働するインフラ製品は、現場ごとに製品に与える影響が異なってくる。安定して稼働する製品の開発には、稼働状態や動作環境の計測データを大量に収集・分析し、製品設計に反映する必要があるという。

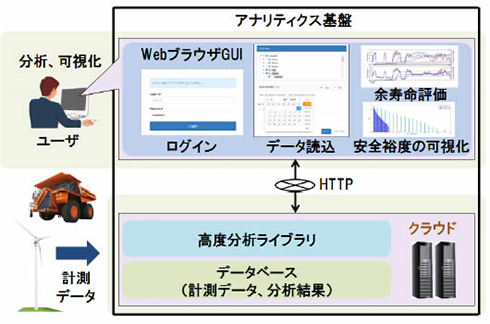

今回同社では、設計時にエンジニアが使用する数式やシミュレーションなどを活用した高度データ分析技術を核に、アナリティクス基盤を開発。同基盤を使うことで、未計測データの推定・分析ができるため、安定して稼働する高信頼なインフラ製品の開発を可能にした。

同時に、自動的に高精度な分析も可能で、従来よりも多くのエンジニアが分析業務を行い、その結果をすぐに製品設計に反映できるという。また、WebブラウザのGUIを使用して分析を実施。同アナリティクス基盤は、クラウド上で24時間稼働するため、Webブラウザを介していつでも利用可能で、一元管理で分析技術・分析結果を共有できる。

同社が実施した検証では、実稼働する風力発電設備に設置したセンサーで計測したデータから、約30カ所の安全裕度や余寿命を評価した。さらに、この分析結果を量産機・次期開発機の設計に反映する見通しが得られたとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

白物家電を人手で1個ずつ作る日立――国内工場でなぜ

白物家電を人手で1個ずつ作る日立――国内工場でなぜ

大量生産品であれば中国など海外の製造拠点を使う。最先端の製品でなければ、このような取り組みが一般的だろう。日立アプライアンスは白物家電や環境家電でこれとは全く逆の方針を採っている。茨城県の多賀工場で生産し、さらに1個ずつ手作業で作っている。なぜだろうか。どうしたらこのようなことが可能になるのだろうか。小寺信良が報告する。 製造現場になだれ込む「モノのインターネット」と「ビッグデータ」

製造現場になだれ込む「モノのインターネット」と「ビッグデータ」

IoT(モノのインターネット)やビッグデータ解析の活用先としてにわかに「製造現場」への注目度が高まっている。製造業において、ICTの活用により生産性や柔軟性をもう一段高めようとするモノづくり革新の動きが活発化する一方で、これらの技術のビジネス活用を推進したいIT系企業が提案が加速。製造現場への熱気が高まっている。 製造現場のビッグデータ活用、“可視化と分析”で支援する日立ソリューションズ

製造現場のビッグデータ活用、“可視化と分析”で支援する日立ソリューションズ

日立ソリューションズ東日本は「第26回 設計・製造ソリューション展(DMS2015)」で、プロジェクト管理統合プラットフォーム「SynViz S2」や需要予測ソリューション「ForecastPRO」など、製造現場で求められつつあるビッグデータの活用にフォーカスしたさまざまな製品を紹介する。 方法改善の手順 分析結果のまとめと改善案の立案

方法改善の手順 分析結果のまとめと改善案の立案

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。 PTCのIoT戦略「収集データの解析が次の最重要課題」

PTCのIoT戦略「収集データの解析が次の最重要課題」

IoT技術の開発・利用環境の構築ソリューション強化を進めるPTCが、次に取り組む領域や同社が提供する関連ソリューションの利用形態、IoTの利用業界の現状などについて語った。