製造現場になだれ込む「モノのインターネット」と「ビッグデータ」:モノづくり最前線レポート(1/2 ページ)

IoT(モノのインターネット)やビッグデータ解析の活用先としてにわかに「製造現場」への注目度が高まっている。製造業において、ICTの活用により生産性や柔軟性をもう一段高めようとするモノづくり革新の動きが活発化する一方で、これらの技術のビジネス活用を推進したいIT系企業が提案が加速。製造現場への熱気が高まっている。

製造現場へのICT技術の活用が急速に注目を高めている。2014年5月中旬に開催された「組み込みシステム開発技術展」(東京ビッグサイト、同年5月14〜16日)」や富士通のユーザーイベント「富士通フォーラム2014」(東京国際フォーラム、同年5月15〜16日)では、ともに製造現場に対するIoT(Internet of Things、モノのインターネット)やビッグデータ解析の提案が目立った。

製造現場向けIoTを訴求したインテル

組み込みシステム開発技術展において「工場の進化について、インテルが最先端の自社半導体工場で築いたビッグデータ活用の経験を基に、開発した製品群を訴求する」と力を込めるのはインテルだ。同社はIoT向けのデバイス、ソフトウェア、サービスなどをカテゴリーごとに紹介。その中でも中心として工場のIoT活用による進化を訴えた(関連記事:IoTはバズワードからビジネストレンドへ――インテルが米国最新事例を報告)。

同社では、End to EndのIoTプラットフォームの展開強化を目指し、各業界の主要なプレーヤーと連携し、先進的な事例にも取り組む方針を示している。工場や生産現場については、工場内の自動化機器の主要メーカーである三菱電機と共同で「IoTを活用した次世代製造工場モデル」を展示した。

従来工場では、製造装置や製造ラインなどでそれぞれ個別のネットワークが採用されるケースがほとんどだった。また製造装置や製造ラインそれぞれにおいてログとしてデータ取得を行っているものの、活用となると故障時に閲覧する程度にとどまっていた。分析や解析など、それ以上のデータ活用は一部を除いてあまり進んでいない状況だった。

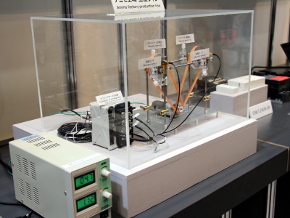

今回のインテルと三菱電機の展示では、製造装置とそれを制御するPLC、また製造ラインとそれを制御するPLC、工場のオフィス環境などをネットワーク化し、製造装置の稼働状況や製品の品質の状況などをリアルタイムで把握するモデルを紹介した。ビッグデータを活用した分析により装置障害における予測を実現し通知することなどを可能とするという。また製造装置から収集した情報を監視することで品質の向上や安定化なども実現できるという。

工場における製造装置や製造ラインの制御を行うPLC(プログラマブルロジックコントローラー)などではインテルのCPUを採用したものが増えている。今回は、工場現場でのネットワーク化を実現する「IoTゲートウェイ」やインテルのプロセッサーを採用した三菱電機製のC言語コントローラーなどを出展していた。これらを中心としたインテルのプラットフォームを活用することで、製造現場におけるIoT活用を容易にし、さらに多くの効果を実現することを訴求する。

モノづくりのバーチャル化とビッグデータ活用を加速させる富士通

「ものづくり革新隊」など製造業の総合支援によりモノづくりの高度化を提案する富士通は、富士通フォーラムにおいて、予防保全を含めたビッグデータ関連ソリューションの提案を行った。同フォーラム開催に先立った会見では「今年(2014年)はモノづくり(でデータ活用)が動く」(富士通 執行役員常務 CTO&CIOの川妻庸男氏)とし、製造現場向けのソリューション提案を強化する方針を示す(関連記事:ビッグデータがキター! 富士通が太鼓判を押す「モノづくりデータ活用」の波)。

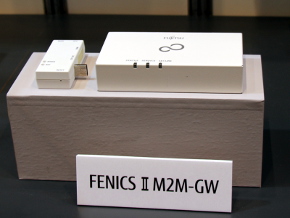

富士通フォーラムでは、製造ラインにおけるデータ活用ソリューションを多数出展した。発売したばかりのM2Mゲートウェイ「FENICS II M2M-GW」により、製造現場におけるネットワーク環境を支援する提案や、製造ラインから取得した画像・音響データなどを蓄積し、故障を予測する予防保全のソリューションなどを紹介していた。実際に同社では各種実証実験に積極的に取り組んでおり、オムロンと協力してプリント基板表面実装ラインの品質向上および生産性改善のためにビッグデータ分析を活用する実証実験などにも取り組んでいる(関連記事:モノづくりをビッグデータ分析! 富士通がオムロン草津工場で実証実験開始)。

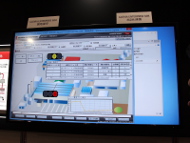

一方、ICT活用による効果で注目を集めていたのが保守・保全業務の効率化だ。製造業向け保守業務支援ソリューションとして稼働監視や故障予測関連のソリューションをいくつか用意。保守・故障データを一元管理し保守員の最適配置が可能な「FUJITSU Enterprise Application GLOVIA ENTERPRISE MM」をアピールした他、設備点検クラウドサービス「teraSpection」を紹介した。

また、さらに先進的な保守サービスとして、ヘッドマウントディスプレイとウェアラブルキーボード、AR技術などを組み合わせた現場業務の改善システムをデモ。AR技術により、あらかじめ作業現場に配置されたQRコードを読み、必要な作業内容をウェアラブルデバイスに表示、さらにその結果をウェアラブルキーボードで入力することで、作業員の負荷を大きく低減することができるという。このソリューションもメタウォーターと実証実験を行っているという(関連記事:ビッグデータ分析とウェアラブルで保守業務効率化――富士通、浄水場で実証実験)。

FUJITSU Enterprise Application GLOVIA ENTERPRISE MMの画面イメージ(左)と「teraSpection」をタブレットで使用するイメージ(中央)、ARとウェアラブルデバイスによる現場業務のデモ(右)(クリックで拡大)

FUJITSU Enterprise Application GLOVIA ENTERPRISE MMの画面イメージ(左)と「teraSpection」をタブレットで使用するイメージ(中央)、ARとウェアラブルデバイスによる現場業務のデモ(右)(クリックで拡大)その他、設計段階から生産するロボットへの工程指示までを全てシミュレーションで行い試作数を極力減らした「モノを作らないモノづくり」のコンセプトを訴えた。

Copyright © ITmedia, Inc. All Rights Reserved.