原価低減に欠かせない科学的アプローチを学ぶ【中編】:実践! IE;磐石モノづくりの革新的原価低減手法(8)(5/5 ページ)

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、前回から3回にわたり「原価低減推進のために必要な科学的アプローチの手法」についてお伝えしています。中編となる今回は「ワークサンプリング法(WS法)」について解説します。

観測値の整理と検討を行う

(1)管理図を作成する

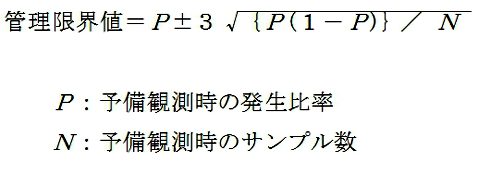

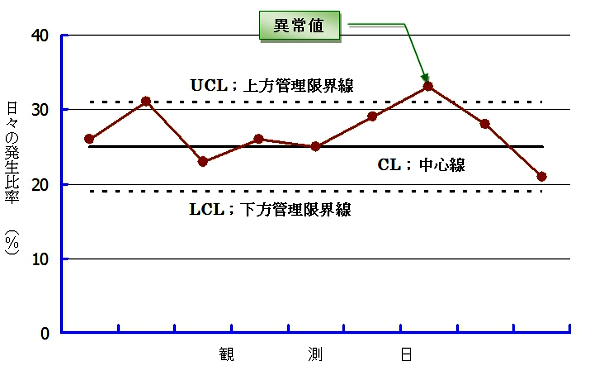

観測を開始したらデータは溜めておかないで毎日、計算して整理するようにしましょう。まず、管理図を作成します。管理限界を計算して、その結果を管理限界線として管理図に記入します。3σを管理限界とすれば、次の計算式で管理限界値(UCL;Upper Control Limit, CL;Center Line, LCL;Lower Control Limit)を求めることができます。

(2)異常値を除外する

毎日の観測集計結果を管理図に記入(打点)して管理しますが、観測データが管理限界を超えるようなときは、例外現象が現れたものとして、余裕率の把握が目的の場合は、その原因を検討し、データからは異常値として除外します。

(3)要素別観測日数を集計する

毎日の観測集計結果を要素別(例えば、正味作業、職場余裕、作業余裕、疲労余裕など)に、「図2 異常値の除外(ワークサンプリングP管理図)」のように図示していきます。その結果、安定した状態が得られたと思われたときは、精度をチェックしてみて、良ければ観測を打ち切ります。最初に予定したサンプル数Nに達しなくても、十分に精度は確保されたことになります。精度の確認は次の式で計算します。

観測が終わってデータが整理されると、次に改善すべき問題ごとに、その原因を解析して改善案の作成に取り掛かります。ところが、ワークサンプリングの計画時点で、何を観察しようとするのかの目的をシッカリ考えて計画を立てないと、改善案のとりまとめ段階で後悔することが多いものです。

データに表れた表面的な現象だけしかつかむことしかできずに、問題の本質を見失ってしまうことが多々起きてしまいます。そのような失敗をしないためにも、よく考えながら丁寧に観測の計画を行うことが大切です。そして、この便利で、使い勝手の良い手法を使いこなせるまでに訓練していってください。

◇ ◇ ◇ ◇

ワークサンプリング法は、人や機械の活動の状況を統計的に把握する測定方法です。この観測結果により、人や機械の状況を数値で捉えることが可能となり改善の糸口を容易に見いだすことが可能となります。そのため、用途も広く、改善すべき課題の検討、標準時間の設定や改善成果の確認など、広範囲に適用することができますので、現場の状況を感覚的に判断するのではなく、科学的根拠に基づいて大きな改善を導き出していってください。このように、ワークサンプリング法は、実際的で便利な技法ですので、繰り返し活用して完全に自分のモノにしていってください。

次回は、今回の補足としてワークサンプリング法の原理と、設備の台数運転を行うときの待ち時間分析手法である「マン・マシン・チャート(Man-Machine Chart)」について説明します。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、および日本IE協会、神奈川県産業技術交流協会、県内外の企業において管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

原価低減に欠かせない科学的アプローチを学ぶ【前編】

原価低減に欠かせない科学的アプローチを学ぶ【前編】

革新的な原価低減を推進していくための考え方や手法について解説する「磐石モノづくりの革新的原価低減手法」ですが、今回からは「原価低減推進のために必要な科学的アプローチの手法」についてお伝えしています。今回は主に「三現主義」と「PDCAサイクル」について解説します。 利益いろいろ、基本は“海老ただ”? =“EBITDA”って何?

利益いろいろ、基本は“海老ただ”? =“EBITDA”って何?

グローバル化する製造業にとって「原価管理」の重要性は今まで以上に高まっています。しかし、原価管理をうまく運用するのに苦しむ企業も少なくありません。そこで本連載では「いまさら聞けない原価管理」として、原価管理の基礎を分かりやすく解説していきます。第1回は、経営指標として最も重要な「利益」について、説明します。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。