“世界初”のマグネシウム合金鋳造技術を開発、製造コスト半減を実現:FAニュース

新エネルギー・産業技術総合開発機構(NEDO)と三協立山は、鍛造に直接供給できるマグネシウム小径ビレットの連続鋳造技術を確立した。従来と比べ約50%の製造コストダウンが実現可能だとしている。

新エネルギー・産業技術総合開発機構(NEDO)と三協立山は2015年1月22日、「世界で初めて」(同機構)鍛造に直接供給できるマグネシウム小径ビレットの連続鋳造技術を確立したと発表した。従来と比べ約50%の製造コストダウンが実現可能だとしている。

マグネシウム合金は、構造材料として広く普及している鉄やアルミニウムに比べ、軽量、高い比強度(密度あたり引張強さ)、および減衰性(耐久限度以下の応力サイクルを受けたときそのエネルギーを熱として吸収、消散させること)などの特性を保有している。そのため、自動車や家電、ロボットを含むあらゆる機械産業分野において軽量化を実現できる可能性を秘めている。

一方で、マグネシウム合金は鍛造をはじめとした塑性加工(材料に大きな力を加えて変形させることによって目的とする形状に加工すること)の際、割れが生じやすく加工が困難であるという問題を抱えており、コスト高などから普及拡大を阻害する要因となっていた。

特に産業機械や輸送機器向けに用いられる小型鍛造部品は、鋳造ビレット(押出、圧延、鍛造用に調整された鋳造材)(直径155〜300mm)を押出加工することで、小型鍛造に供給できる品質(組織の微細化)とサイズに塑性加工した押出棒を製造する製法が利用されている。しかし、マグネシウム合金を同製法で利用しようとした場合、生産性の課題が製品コストを押し上げる要因となっていた。

今回、NEDOと三協立山が開発したのは、鍛造に直接供給できるマグネシウム小径ビレット(φ55〜100mm)の連続鋳造を可能にする技術だ。

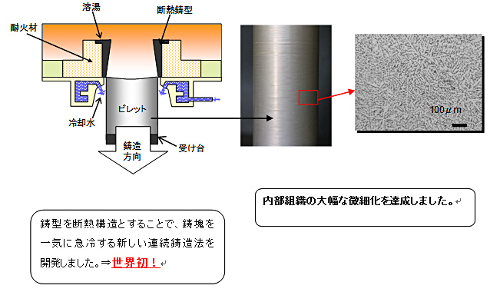

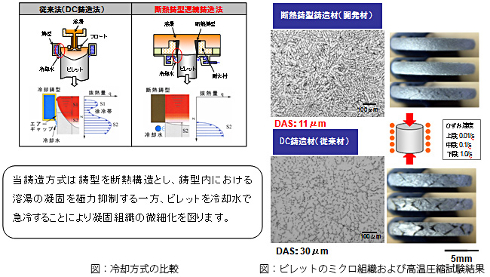

鋳型を断熱構造とすることで鋳型内の溶湯を極力凝固させずに鋳型下端より噴出される冷却水のみで急冷凝固させるというもの。これにより、従来のビレット組織に比べ微細で均一な凝固組織を実現するというものだ。結晶粒度は最小で50μm、デンドライトアーム間隔(DAS、金属材料の凝固過程に生じる樹枝状組織において、隣接する二次アーム間の中心間距離)は15μm以下を実現。これらは、従来のマグネシウムビレットの2分の1以下となったという。

現在は軽量化が要求される鍛造部材分野への適用に向けた提案と用途開発を推進中とする他、量産化への対応とコスト削減に向けて各種生産技術の開発を進めているという。また、要求性能、サイズに応じたサンプル提供などについても開始するとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

マグネシウムが変えるか、日本のエネルギー問題

マグネシウムが変えるか、日本のエネルギー問題

「電気は貯められない」。現在のエネルギー政策は、この主張が大前提になっている。だが、東北大学未来科学技術共同センター教授の小濱泰昭氏は、この主張に真っ向から異議を唱える。太陽光でMg(マグネシウム)を精錬し、Mgを組み込んだ燃料電池に加工する……、こうして、電力を物質の形で蓄え、輸送し、新しいエネルギー循環を作り上げられるという。同氏は実際に機能するMg燃料電池も開発した。 自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

General Motors(GM)は、マグネシウム合金の板金を熱間成形で自動車の構造部品に加工する技術を開発した。比重が鉄の4分の1、アルミニウムの3分の2と軽いマグネシウム合金を使った自動車部品の採用が拡大すれば、燃費の向上につながる自動車の軽量化をさらに進められる可能性がある。 NEDO、新たなモノづくりスタイル確立を目指すプロジェクト始動

NEDO、新たなモノづくりスタイル確立を目指すプロジェクト始動

新エネルギー・産業技術総合開発機構(NEDO)は設計や生産・製造技術に関する24テーマ(後述)の革新的技術の開発を実施し、新たなモノづくりスタイルの確立と、モノづくりに関わる異なる領域のプレーヤーをつなぐ拠点形成を目指す。 CFRPリサイクル技術の進展、そして次への展開を推察する!

CFRPリサイクル技術の進展、そして次への展開を推察する!

CFRP素材普及の最大のネックともいえるリサイクル技術ではどの企業が優位? 航空・宇宙、自動車の次に各社が狙う市場も調査。