自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現:製造技術

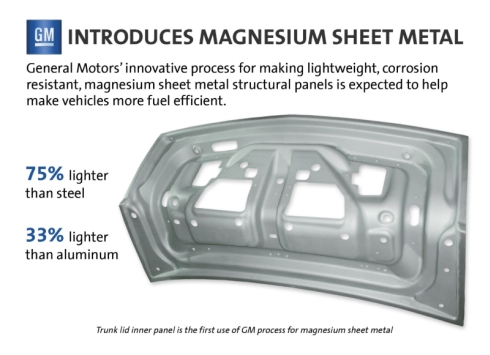

General Motors(GM)は、マグネシウム合金の板金を熱間成形で自動車の構造部品に加工する技術を開発した。比重が鉄の4分の1、アルミニウムの3分の2と軽いマグネシウム合金を使った自動車部品の採用が拡大すれば、燃費の向上につながる自動車の軽量化をさらに進められる可能性がある。

General Motors(GM)は2012年10月23日(米国時間)、マグネシウム合金の板金を熱間成形で自動車の構造部品に加工する技術を開発したと発表した。独自開発の表面処理によって耐食性も確保しており、さびなどが発生しないという。同技術によって試作した荷室ドアの内部パネルは、アルミニウム製のものと比べて1kg軽量化できたという。

マグネシウム合金の比重は、自動車の構造部品に用いられる鉄の4分の1、アルミニウムの3分の2と軽い。燃費の向上につながる自動車の軽量化を果たすためには、マグネシウム構造部品の採用拡大が鍵になる。実際に、業界団体である米国自動車材料パートナーシップ(USAMP)は、自動車1台当たりに使用される鉄500ポンド(約227kg)とアルミニウム130ポンド(約59kg)が、2020年には350ポンド(約159kg)のマグネシウム合金に置き換えられると予想している。これは、自動車の重量を約15%軽量化していることになる。そして、この軽量化によって燃費を9〜12%向上できる。

従来はダイカスト工法が主流

期待を集めるマグネシウム合金だが、従来、自動車に用いられているマグネシウム合金製の部品は、ダイカスト工法で製造されているものがほとんどである。例えば、タイヤホイール、ステアリングホイールの心材、エンジンブロックなどだ。しかし、さらにマグネシウム合金の自動車利用を拡大するためには、より低コストで製造できる熱間成形などの加工技術が必要であり、大手自動車メーカーを中心に研究が進められていた。

GMが新たに開発した手法は、450℃に加熱したマグネシウム合金の板金を、熱間成形によって加工するものだ。同手法により、強じんなマグネシウム合金製の自動車構造部品を高精度に製造できる。試作した荷室ドアの内部パネルは、ロボットによる7万7000回の開閉試験や、250kgの落下衝撃試験に耐えたという。

また、マグネシウム合金の課題である耐食性についても、熱間成形の際に行う独自の表面処理によって確保した。湿度100%の高温環境における1日24時間連続の塩水噴霧試験を10週間続けても腐食しなかった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

加熱時間を従来比36分の1に短縮可能なホットプレス用鋼板、JFEスチールが開発

加熱時間を従来比36分の1に短縮可能なホットプレス用鋼板、JFEスチールが開発

JFEスチールが新たに開発したホットプレス用高張力鋼板「JAG」は、ホットプレス後の焼き入れで発生するスケール(さび)の除去プロセスを省略できる酸化防止被覆を採用した。鋼板そのものも高温加熱保持プロセスが不要になる工夫を加えており、通電加熱を使えば加熱時間を従来比36分の1まで短縮できる。 ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用

ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用

ホンダは、北米向け「アコード」の新モデルに、同社の研究部門である本田技術研究所が開発した2つの新技術を採用した。1つは、骨格部品を製造する際に用いる金属接合技術で、もう1つは、貴金属であるロジウムの使用量を大幅に削減した排気ガス触媒である。 車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。