“はじめての生産管理システム”で事業多角化を狙う新日鉄住金化学:製造IT導入事例(2/2 ページ)

生産管理システムを導入せず「Excelのバケツリレー」を続けていた新日鉄住金化学。なぜそこから脱皮しなければいけなかったのか。そこには2020年の「企業としてあるべき姿」があった。

先行3事業を試金石に

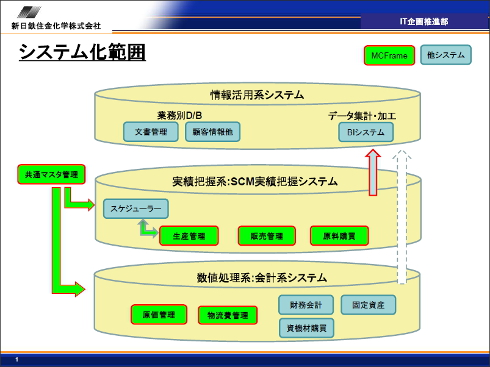

関連部門から人を集める形で2010年秋にプロジェクトチームが発足。2010年12月から本格的に活動を開始した。今回の新システムは、基幹系や実行系のシステムの多くを刷新するという大規模なものだ。情報活用系システム、SCMなどの実績把握系システム、数値処理系(会計系)システムなど、幅広い分野に影響が及ぶ。

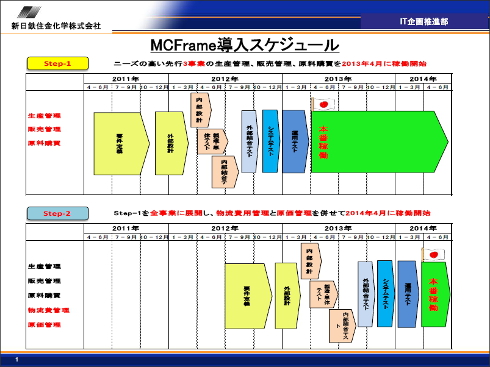

そのためエスパネックス事業、エスファイン事業と、炭素材料などを扱うグループ会社シーケムの事業を先行3事業と定め、これらの事業に対し、生産管理、販売管理、原料購買システムを先行導入することを決めた。戸早氏は「他の事業での導入の試金石となるように、ビジネスモデルが特徴的で、規模がある程度大きく、SCMが必要になるもの、という3つの条件で、先行3事業を決めた」と話す。

パッケージか、スクラッチか

プロジェクトチーム発足後は、約半年をかけてシステムの基本構想を固めていったという。「まずパッケージを使うのか、スクラッチでいくのか、そこから検討していった。プロジェクトチームで情報を集め、ベンダー各社のデモなどを見ながら、最終的にはパッケージシステムを採用することを決めた」(戸早氏)。

システム選定では、6社の最終候補から、キヤノンITソリューションズを通じ、東洋ビジネスエンジニアリング(B-EN-G)の「MCFrame XA」の採用することを決めたという。「生産製品が多岐に渡るため、プロセス系と組み立て系のどちらの管理もできるということが外せない条件としてあった。また化学品はビジネスモデルが特殊であるためシステムの標準的な仕様ではカバーできないところがあるが、カスタマイズの柔軟性とデータ活用が画面のユーザビリティを評価した」と採用の決め手について守田氏は語る。

2011年3月に、これらの導入システムおよび導入事業者を決定。その後2011年の4〜10月にかけて要件定義を行い、2012年は1年間かけて設計・開発、結合テストなどを行った。2013年1月からは運用テストを開始し、2013年4月に本稼働を開始したという流れだ。

急な需要変動などに対応

システム導入に当たっては、多くの業務改革も推進。「事業共通の仕組みを作っていく作業が非常に大変だった。従来はシステムがバラバラで、標準化もされていないために共通のデータフォーマットというものがなかった。システムは一元化できるが、データの入力方式の統一や、過去のデータの移行などの作業が発生し、それらを作る作業が発生した」(守田氏)。

また、従来はシステム上、結果データの確認しか出来なかったが、新システムにより入力データと修正データの関連などの経過が見えるようになったという。「とにかく取れなかった情報がリアルタイムに近い状況で取れるようになったので、急な需要変動などにも対応できる体制が取りやすくなった。従来は需要と製品・中間品の状況把握に半日〜1日かかることもあり、さらにその精度も入力忘れなどがあり信頼性が低いという状況だった」と守田氏は話す。

ロットごとのトレーサビリティが行えるため、品質問題や需要の急変動などがあったときに、すぐに問題点の把握や生産調整などが行えるようになったという。

先行3事業によるステップ1は本格稼働したが、実は今回の新システム導入はステップ3まで用意されている。現在はステップ2の開発を行っているところだ。業務改革なども併せて行っているため、多くの事業部門が長期にわたって影響を受ける。そのため「情報発信は欠かせない」と戸早氏は語る。

プロジェクトチームでは、社内報で定期的にシステム再構築に向けた特集記事を掲載するようにしている他、独自で社内向けのメールマガジンを作成し、情報発信に努めているという。

戸早氏は「情報を活用できる基盤は整いつつある。システムの計画にはBIも含まれているので、情報を活用し経営的な効果につなげられるようにしていきたい」と話している。

関連キーワード

運用管理 | 生産管理 | IT導入 | 東洋ビジネスエンジニアリング | 業務改革 | キヤノンITソリューションズ | 製造IT導入事例 | 基幹システム | 見える化 | ワークフロー

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

新工場のシステムを3カ月で稼働! 理想科学の“理想”の生産管理システムとは?

新工場のシステムを3カ月で稼働! 理想科学の“理想”の生産管理システムとは?

印刷関連企業である理想科学工業は、柔軟なグローバル生産体制の構築に向け、生産管理システムを刷新。25年前に導入した自社製システムをパッケージシステムに置き換え、コスト削減と生産の可視化を実現し、グローバルニーズに即応する生産体制を確立する。 腸の健康が世界を救う! ――飛躍への基盤をITに求めた東亜薬品工業の挑戦

腸の健康が世界を救う! ――飛躍への基盤をITに求めた東亜薬品工業の挑戦

「健康の源は腸にある」という理念の下、プロバイオティクス製品の製造・販売を進める東亜薬品工業。新たに新培養棟「カルチャープラント」なども建設しさらなる飛躍へ踏み出そうとしていた。生産能力を高める中で業務の効率化は必須事項だ。飛躍への基盤をITの整備で実現する東亜薬品工業の事例を紹介する。 目指したのは多品種少量生産体制の確立――原価見える化を求めた白鳥製薬

目指したのは多品種少量生産体制の確立――原価見える化を求めた白鳥製薬

少品種大量生産から多品種少量生産へ――白鳥製薬は市場環境に対応するために多品種少量生産への脱皮を図ろうとしていた。限られたリソースで拡大する製品ポートフォリオを評価するためにはシステム導入が必要になる。しかし、白鳥製薬には約5年前に基幹システム導入を試みて失敗した苦い記憶があった。