製造コスト10分の1! パイオニアの「発光層塗布型」有機EL照明モジュールが登場:CEATEC 2013

パイオニアはCEATEC JAPANで、大幅な製造コスト削減を実現した「発光層塗布型」の有機EL照明モジュールのサンプルを参考出品した。従来の蒸着製膜プロセスを採用したものに比べ、製造コストは5分の1から10分の1に低減できるという。

パイオニアは、2013年9月25日に発表した「発光層塗布型」有機EL照明モジュールのサンプル製品をCEATEC JAPANに出展した。パイオニアは三菱化学と提携し有機EL照明事業を展開してきたが、従来の蒸着プロセスによるものに比べ、新たに塗布型による製造プロセスを確立したことで、製造コストは5分の1から10分の1程度へと大幅に低減することが可能だという。

有機EL照明は、面発光で薄型・軽量である上、形状に制約がなく透明にできるなど、既存の照明にない特徴が注目を集めている。パイオニアは三菱化学と共同で有機EL照明事業を展開しており、2011年7月に発光層を蒸着プロセスで成膜した有機EL照明パネル・モジュールの量産を開始。2013年6月には両社の出資によりMCパイオニアOLEDライティングを設立し、店舗照明や美容・医療用照明器具などさまざまな用途向けに有機EL照明パネルモジュールの提案・販売を進めてきている。

蒸着方式か塗布方式か

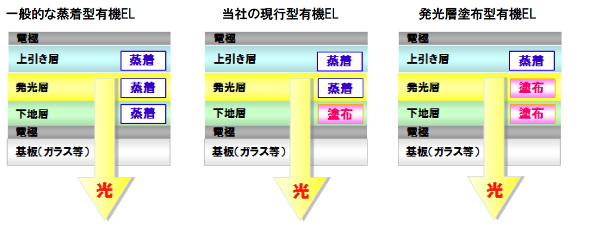

有機ELは、基板や電極などの上に発光層を成膜する必要があるが、その方式として、「蒸着成膜プロセス」と「塗布成膜プロセス」のどちらかが採用されている。

蒸着成膜プロセスは、真空装置内で原料を加熱して蒸発させ、ガス状になった原料を基板上に堆積させる成膜方法。清浄環境下で成膜できる一方、原料の利用効率が悪く、また、技術やコストの面で真空装置の大型化が困難なため、基板の大型化が難しいといわれている。

一方の塗布成膜プロセスは、原料を溶かし込んだ溶液を塗布して、原料を基板上に堆積させる成膜方法。原料の利用効率がよく、また、真空状態を必要としないため、製造装置の大型化が比較的容易だ。そのため、コストメリットが大きいとされている。ただ一方で、塗布のムラなどが発生しやすく、蒸着方式に比べて品質的な安定性を確保するのが難しいとされている。

2014年から量産出荷を開始

今回パイオニアと三菱化学が発光層塗布型有機EL照明モジュールをサンプル出荷できたのは、材料研究やデバイス・パネル製造技術を共同で開発し、安定性を確保することができたからだ。既に量産ラインの準備も進めており、2014年1〜3月には量産出荷を開始する予定だ。

生産は山形県天童市の東北パイオニアで行っており、量産品については、92.4×92.4mmのモジュール型で生産する計画。製造コストを従来の蒸着型に対し5分の1から10分の1程度へと大幅に低減する他、有機EL照明パネルの寿命については従来比の約4倍(3万時間:輝度2000cd/m2時、LT70)の長寿命を達成する予定だという。パイオニアでは「量産の準備は整っており積極的に用途提案を行い、販売を進めていく」(ブース担当者)としている。

世界同時開発を推進するには?:「グローバル設計・開発コーナー」

世界市場を見据えたモノづくりを推進するには、エンジニアリングチェーン改革が必須。世界同時開発を実現するモノづくり方法論の解説記事を「グローバル設計・開発」コーナーに集約しています。併せてご参照ください。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿

働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿

大量生産モデルでは日本の製造現場は中国やASEANに勝てない――。そんな通説に真っ向から挑んでいる太陽電池メーカーがある。ソーラーフロンティア宮崎第3工場(国富工場)だ。ロボット化と人手によるバランスを追求した新たな国内工場の姿を小寺信良がお伝えする。 先手を打ったマツダの製造業革命――真の“コンカレントエンジニアリング”がもたらす新しい価値

先手を打ったマツダの製造業革命――真の“コンカレントエンジニアリング”がもたらす新しい価値

それは、生き残りをかけた究極のイノベーションであり、産業史にも残るものであろう。マツダが次の飛躍に向けて進める大胆な開発・生産プロセス改革の深層を追った。- 今すぐ真似したい生産・設計プロセス改善のヒント

- タイヤ製造工法に「革命」を起こす東洋ゴム仙台工場、会長が語る“逆の発想”