アナログ手法でできなかったことはITシステムを入れてもできません:モノづくりにおけるITをもう一度考える(2)(1/3 ページ)

モノづくりにおける「ITの価値」について考察する本連載。1回目は「ITとは何か」を掘り下げて解説したが、今回はよりモノづくりにフォーカスし、製造現場の例などを紹介しながらITの役割について説明する。

アナログでの試行錯誤

連載2回目では「モノづくり」にフォーカスしたITについて私の考えを紹介しようと思う。前回の「経営者の皆さん、ITっていうのは『壁を壊す道具』なんです」の中で、「『差し立て板』や『ホワイトボード』で十分に生産管理ができる現場に、高価な生産管理システムを入れてはいないだろうか?』という表現を使った。

「ITはあくまでもツールでありITツールを導入するということが目的になってはいけないよ」という意図で使った表現だったが、さらに掘り下げて説明すると「まずはアナログ手法でとことんやってみて、自社に合った方法が出来上がってからシステム化する」ということが真意だ。

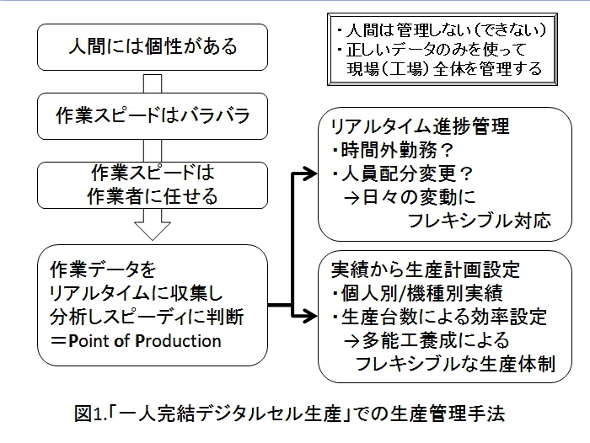

コンピュータ周辺機器メーカー勤務時に、私が中心となって構築した「一人完結型デジタルセル生産」(関連記事:明るく楽しい職場からしか良い物は生まれない)では、作業者の動作を自動的にサーバに保存する仕組みを作った。

- 誰が

- どの製品の何号機の

- 第XX工程を

- いつ(秒単位まで)作業したか

これらのデータを自動で収集する。もちろん工程内での検査値も保存される。この1日数万〜数十万のデータ(今風にいうと工場版ビッグデータなのかもしれない)を瞬時に分析し、生産計画に対する進捗状況などを管理するのだ。

これはPOP(Point Of Production=生産時点管理)の考え方と同じだった。現場から吸い上げたデータから、QCD(品質、コスト、納期)を“見える化”し、リアルタイムでの生産進捗把握や、品質管理、無駄のない生産計画などで「現場」を管理する手法だ(図1)。

ITツールの進化が加速し、3次元CAD、デジタルモックアップ、データベース、Webアプリケーションなど、今ではさまざまなツールを利用しなければ業務が成り立たなくなったようにも思う。だが、その構築前に何年にもわたる「アナログでの試行錯誤」があってこそ、意味があるものになる。

コストの“見える化”をどう実現するか

1994年頃の話であるが、当時製造部門の係長であった私に、経営層から「製造部門のQCDの見える化をせよ」との指示が出た。品質管理が専門分野である私はQuality(品質)についての見える化は既に終えていた。Delivery(納期)は日々営業部門とすったもんだしているわけで、これも見える化は済んでいた。問題はCost(コスト)だった。

一般的に製造部門は企業内で「コストセンター」に位置付けられ、とにかく効率を高めることが要求される。そのため私は「生産効率向上プロジェクト」を立ち上げ、まずは生産性を正確に把握することに取り組んだ。

当時はまだフリーフローラインによるプッシュ型ライン生産であり、1ロットの流し始めの時刻と流し終わりの時刻が分かれば1台当たりの組み立て時間は分かるわけだが、当然そんな粗いデータでは改善のネタには使えない。

作業者、間接スタッフ1人1人に、10時間を10分ごとに分けた表を渡して、次の区分けでおおよその作業内容を記入してもらうことにした。

- 組み立てている時間

- やることがなくて待っている時間

- 段取り変更の時間

- 部品や工具などを取りに行っている時間

- 不良を直している時間

そして、1.を「儲かる時間」、2.3.4.を「儲からない時間」、5.を「損する時間」と定義して電卓を使いながら1カ月分の集計を行った。OHPシートにペンプロッターでグラフを描き(今思い返すととても懐かしく感じる)、「生産効率向上会議」と称して経営層の前で「CAPDo(キャップ・ドゥ)」(改善手法の1つで「PDCA」の順番を変え「C(=Check)」を最初に実施する)のプレゼンテーションを毎月、約3年間行った。

このプロジェクトは地道ではあったが、「ムダの見える化」により製造部門内だけではなく、購買、設計部門に対しても積極的に改善を追求することができ、生産効率は約50%も向上したと記憶している。だが、作業者やスタッフ合わせて約50人から提出されるデータを集計し、プレゼン資料を作るのに、私は毎月約30時間を費やした。「この時間も明らかに“儲からない仕事”だよなぁ……」と心の奥では感じていた。

Copyright © ITmedia, Inc. All Rights Reserved.