酸化チタン皮膜がエンジン部品の摩擦を低減、ドイツ化学大手のプラズマ電解技術:製造技術

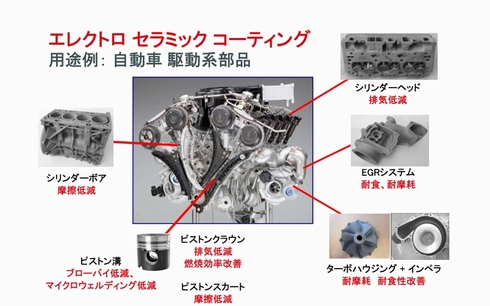

「エレクトロ セラミック コーティング(ECC)」は、アルミニウムやチタンで製造された自動車用部品などの摩耗や腐食、熱疲労などを軽減できるコーティング技術である。ドイツ化学大手Henkelの日本法人・ヘンケルジャパンは、日本市場におけるECCの事業拡大に向けて、その加工/試験施設を開設し、本格的な運用を始めた。

ドイツ化学大手Henkelの日本法人・ヘンケルジャパンは2013年4月11日、アルミニウムやチタンで製造された自動車用部品などの摩耗や腐食、熱疲労を軽減できる独自のプラズマ電解コーティング技術「エレクトロ セラミック コーティング(ECC)」を活用した事業を日本市場で拡大させるため、その加工/試験施設をアジアパシフィック技術センター(横浜市磯子区)に開設し、本格的な運用を始めたと発表した。さらに、同社は、ECC加工の受託業務を行える体制を近々に整えるとともに、ECC加工ラインを顧客が自社工場内に設置する場合の技術支援なども行っていく計画である。

最大600℃の耐熱性

ECCは、耐薬品性や耐熱性に優れた表面処理が行えるコーティング技術で、約5年前に開発された。プラズマ電解法を用いて、アルミニウムやチタンといった軽金属の表面上に、酸化チタン皮膜を析出させることができる。ECCによって形成された酸化チタン皮膜は最大600℃の耐熱性を持つ。「一般的な表面処理の1つであるアルマイト処理の最大200℃と比べて、耐熱性は格段に向上する」と同社は主張する。

ECCによって部材表面に形成できる酸化チタン皮膜の膜厚は、通常で5〜10μm、最大で25μmである。ECCで形成した皮膜上に、直接塗装を行えることも大きな特徴となっている。従来工法だと、酸化皮膜の上に塗装するには下地処理が必要であり、これらの工程がコスト増加の要因にもなっていたという。

膜厚3〜12μmのコーティングをわずか3分で完了

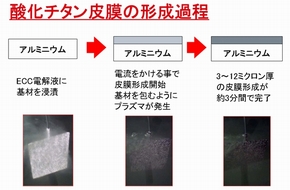

酸化チタン皮膜を形成するには、ECC電解液に部材を浸し、電流を印加すればよい。発生したプラズマによって、部材表面に酸化チタンが成膜される。同社は、「膜厚が3〜12μmであれば約3分間でコーティングが完了する。従来のアルマイト処理で同程度の膜厚を成膜しようとすれば30〜50分はかかる。ウェット処理でこれだけ早くコーティングできる工法はない」と主張する。部材の一部に酸化チタン皮膜を形成したくない場合は、その部分を事前にマスキングすることで対応できる。

左の写真が、このほど本格的な運用を始めたECC加工/試験施設である。左手前から奥に向かって脱脂や純水リンスを行い、右奥のECC電解槽でコーティング。その後、右手前に向かって純水リンスなどを行い、最後にコーティングされた部材を乾燥させる。右の図は、酸化チタン皮膜を形成させるプロセスの概略である。(クリックで拡大) 出典:ヘンケルジャパン

左の写真が、このほど本格的な運用を始めたECC加工/試験施設である。左手前から奥に向かって脱脂や純水リンスを行い、右奥のECC電解槽でコーティング。その後、右手前に向かって純水リンスなどを行い、最後にコーティングされた部材を乾燥させる。右の図は、酸化チタン皮膜を形成させるプロセスの概略である。(クリックで拡大) 出典:ヘンケルジャパン酸化チタン皮膜を形成できる金属は、アルミニウムおよびアルミニウム合金、チタンおよびチタン合金、アルミ被覆、アルミめっき、イオン蒸着アルミ材、アルミ被覆鋼材である。鉄やステンレス、銅などにはコーティングすることはできない。

ECCの用途として同社が期待しているのが、まず船舶エンジンの排気系部品や油圧シリンダーである。さらに、自動車エンジンのピストンやシリンダーといった駆動系部品では、摩擦低減による燃焼効率改善などの効果が得られるとして、受注活動に注力していく考えである。

ECCの加工/試験施設は、2013年1月にアジアパシフィック技術センター内に設置した。米国のデトロイト、ドイツのデュッセルドルフ、中国の上海に次ぎ、世界で4か所目の設置例となる。同社は、「日本の顧客がECCを使った部品の試作や評価を行う場合、これまでは米国の加工/試験施設で対応していたために、輸送のためのタイムラグが生じていた。日本国内に設置したことで、従来よりも迅速な対応が可能になる」と説明する。

ヘンケルジャパンは、ECCの事業拡大に向けて、当面2つの顧客サポートを計画している。1つは、ECCを使った部材の量産化に対して、顧客の工場などに設置するECC加工ラインの建設と、ECCに関する特許許諾契約を含めて支援するというもの。もう1つは、ヘンケルジャパンが第三者とECC加工の業務委託契約を結んで加工拠点を確保し、その上で自動車メーカーや船舶エンジンメーカーなどから受託してECC加工を行うものだ。こちらについては、近くスタートできる見通しだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

スチールを極める日産、2017年度以降の超ハイテン材採用比率は25%へ

スチールを極める日産、2017年度以降の超ハイテン材採用比率は25%へ

日産自動車は、車体構造部品に用いる超高張力鋼板(超ハイテン材)の採用比率(重量ベース)を、2017年度以降に現在の約2.8倍となる25%まで増やす方針だ。2013年夏に北米市場で発売する「Infiniti Q50」に初採用した1.2GPa級高成形性超ハイテン材などを活用し、「スチールを極めた」車体軽量化を推し進める。 ホンダが車載ニッケル水素電池からレアアースを抽出、そのまま電池材料に再利用

ホンダが車載ニッケル水素電池からレアアースを抽出、そのまま電池材料に再利用

ホンダは、ハイブリッド車用ニッケル水素電池から99%以上の純度で金属化されたレアアースを抽出し、再度ハイブリッド車用ニッケル水素電池の負極材としてそのまま利用できる仕組みを開発した。 自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

General Motors(GM)は、マグネシウム合金の板金を熱間成形で自動車の構造部品に加工する技術を開発した。比重が鉄の4分の1、アルミニウムの3分の2と軽いマグネシウム合金を使った自動車部品の採用が拡大すれば、燃費の向上につながる自動車の軽量化をさらに進められる可能性がある。