ニュース

スチールを極める日産、2017年度以降の超ハイテン材採用比率は25%へ:製造技術(2/2 ページ)

日産自動車は、車体構造部品に用いる超高張力鋼板(超ハイテン材)の採用比率(重量ベース)を、2017年度以降に現在の約2.8倍となる25%まで増やす方針だ。2013年夏に北米市場で発売する「Infiniti Q50」に初採用した1.2GPa級高成形性超ハイテン材などを活用し、「スチールを極めた」車体軽量化を推し進める。

超ハイテン材の延性を高める

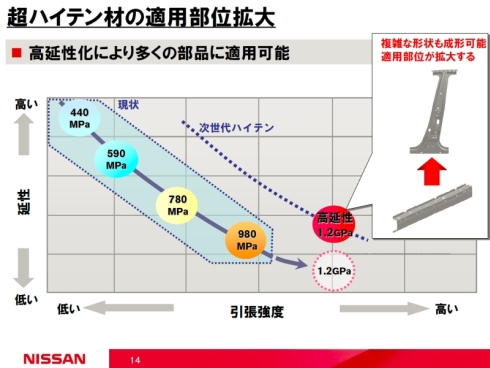

いいことずくめに聞こえる超ハイテン材だが、その張力の高さに起因する延性の低さが課題になっている。延性が低いと複雑な形状の部品の製造は困難になる。このため、超ハイテン材の適用範囲は限られていた。

今回発表した1.2GPa級高成形性超ハイテン材は、1.2GPaの張力を持ちながら、980MPa級の超ハイテン材と同等以上の延性を備える。従来よりも複雑な形状に加工できるので、車体構造部品への適用範囲を拡大することが可能になった。Infiniti Q50は、従来比で11kgの軽量化を果たしているが、1.2GPa級高成形性超ハイテン材の採用が大きく貢献しているという。

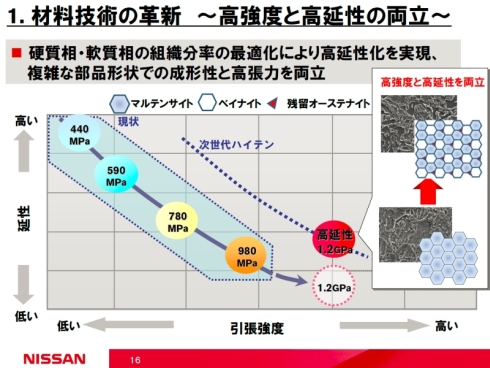

1.2GPa級高成形性超ハイテン材が高強度と高延性を両立できた理由は3つある。1つ目の理由は、硬質相と軟質相の組織分率を最適化した材料技術である。

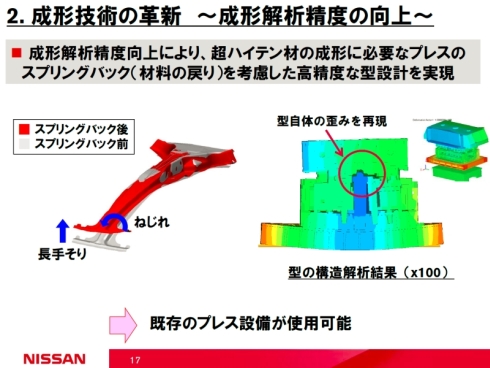

2つ目は、超ハイテン材を成形するための工夫を取り入れた高精度の型設計の基になった、成形解析精度の向上である。

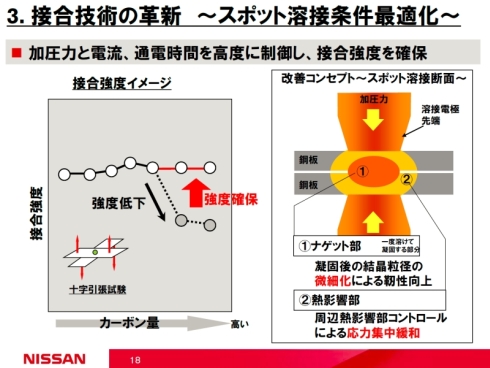

3つ目になるのが、加圧力と電流、通電時間を高度に制御することで接合強度を確保できるスポット溶接技術だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略

スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略

スチールとアルミニウム(アルミ)を適切に組み合わせれば、十分な強度を持つとともに、低価格かつ軽量な自動車部品を製造できる。このスチールとアルミを用いたハイブリッド構造の自動車部品開発に注力しているホンダが、高級セダン「アキュラ RLX」のドアパネルに採用した新技術を発表した。 自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

自動車軽量化の鍵はマグネシウム合金? GMが熱間成形加工を実現

General Motors(GM)は、マグネシウム合金の板金を熱間成形で自動車の構造部品に加工する技術を開発した。比重が鉄の4分の1、アルミニウムの3分の2と軽いマグネシウム合金を使った自動車部品の採用が拡大すれば、燃費の向上につながる自動車の軽量化をさらに進められる可能性がある。 車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。