連載

良品作りのリフロー炉の操作方法と現場の人材育成方法(3):量産現場における良否の判定方法(3/3 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第3回は、リフロー後のはんだの内部に気泡が残ってしまうボイドへの対策などについて紹介する。

4. 酸化基板のぬれ性評価

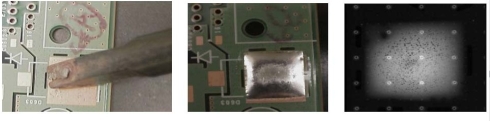

図11のように、酸化基板のぬれ性評価熱で酸化させた基板(ランド)でも、温度プロファイルやはんだを見直すことで十分なぬれ広がりが得られている。

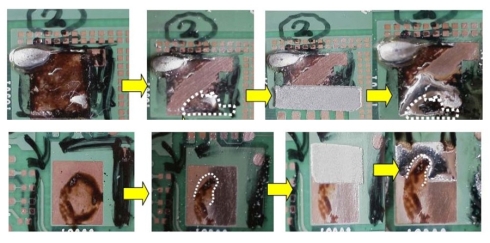

熱で酸化した基板でも温度プロファイルやはんだ(フラックス)を選ぶことでぬれ性は確保できるが、薬品などで酸化した基板でははんだは弾かれてしまう。この基板を、サンドペーパーでこすり、清浄な下地を出した後で再度、はんだを印刷してリフローするとぬれ性が確保できる(図12、図13)。

これは現場における通常の基板でのはんだ弾きの原因解明の手順として活用できる。

熱による酸化は温度プロファイルやはんだの見直しでも十分にぬれ性は確保できるが、薬品など(めっきやエッチング液など)による酸化はフラックスでは除去することができない。上記の実験でも酸化を除去した部分のみはんだはぬれたものの、酸化下部分でははんだは弾かれてしまった。

量産現場ではんだ弾きが起こった場合は、温度プロファイルやはんだの見直しでも改善できなければ弾いたランドの一部をサンドペーパーなどでこすり、下地のきれいな面をだしてから再度、はんだを印刷してリフローし、そのぬれを確認することで、基板が最初から汚染されていたのかどうかを判断することができる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

良品作りのリフロー炉の操作方法と現場の人材育成方法(1)

良品作りのリフロー炉の操作方法と現場の人材育成方法(1)

プリント基板に電子部品を取り付ける実装ラインで、製造コストを抑えながら品質を確保することは容易ではない。本連載では、はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法について、具体的な実例を挙げながら解説する。 良品作りのリフロー炉の操作方法と現場の人材育成方法(2)

良品作りのリフロー炉の操作方法と現場の人材育成方法(2)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第2回は、第1回に引き続き、実装ラインにおけるはんだ付けの良否について、具体的な事例を紹介する。 「熱する・溶かす・流す」はんだ付けの極意

「熱する・溶かす・流す」はんだ付けの極意

今回は、はんだ付けの手順・ポイントを紹介しながらプリント基板に部品を取り付け、「H8Tiny-USB」を完成させる