ランナー&ゲート形状のいろいろ:金型設計屋2代目が教える「金型設計の基本」(3)(2/2 ページ)

ロケートリングやスプルーブッシュの設定方法を確認してから、さまざまなランナーやゲート形状を見ていく。製品形状に合わせて、適切なランナー&ゲートを選定しよう。

ゲート形状のいろいろ

ランナーと製品部分をつなぐのがゲートです。ゲートとは製品部分に樹脂を流入するための入り口になります。製品の用途などに合わせてゲート形状を設定します。ゲート形状は、非常に多くの種類があります。以降では、そのうちの主な形状について説明します(カッコは別称)。

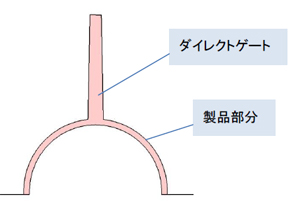

ダイレクトゲート

ダイレクトゲートは、ランナーを介さずにスプルーブッシュから“直接”製品にゲートを落とす方法です(図6)。ランナーを必要としないため、設定が容易で樹脂の節約にもなります。取り数は「1個取り」に限定されます。欠点としては、ゲート付近にゆがみが出やすいこと、製品にゲートカットをした跡が大きく残ること、などがあります。バケツの成形などで多く見られる形状です。

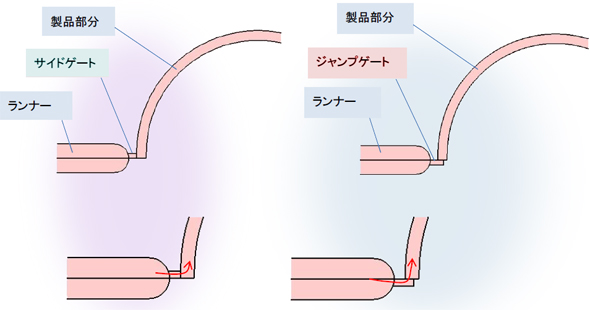

サイドゲート

サイドゲートは、その名の通り、製品の“側面”に付けるゲートです(図7)。加工が簡単で、多数個取りにも対応できることから、最もよく使用されます。成形品を金型から取り出した後、ニッパーなどでゲートを切断して仕上げます。ゲート跡が残るので、目立たない場所に付けるなどの配慮が必要です。

ジャンプゲート(オーバーラップゲート)

ジャンプゲートは、サイドゲートとよく似ています(図7)。サイドゲートは製品の側面にゲートを設定するのに対して、ジャンプゲートは製品の上面または下面にゲートを設定します。製品の体裁面にゲートを設置せざるを得ない場合など、跡を残したくないときに、このゲートを使用します。

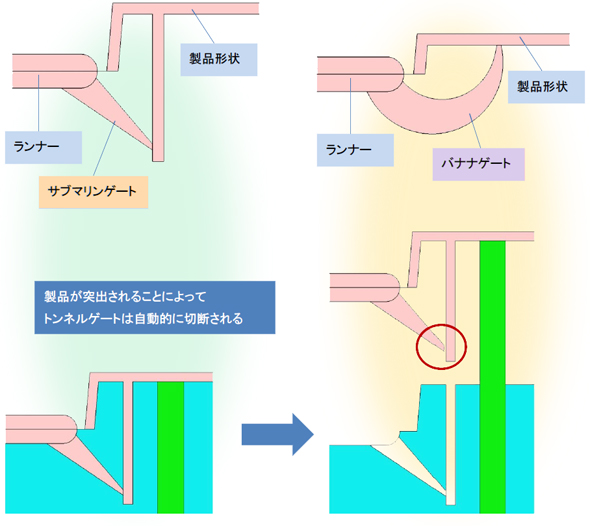

サブマリンゲート(トンネルゲート)

サブマリンゲート(図8)は、型が動作するタイミングで自動的に切断できる形状になっています。そのため、ゲートの仕上げが不要なのです。多少のゲート跡は残りますが、目立たない程度です。図8のように可動側にゲートを潜らせる場合と、固定側に潜らせる場合があります。可動側に潜らせる場合には、突き出し動作によってゲートが切断されるのに対して、固定側に潜らせる場合は型開きの際にゲートカットされます。欠点は、ゲートを金型に潜らせるため加工が手間となること(コストアップになること)です。

バナナゲート(ノーズゲート、またはホーンゲート)

バナナゲート(図8)は、サブマリンゲートを湾曲させたゲートです。製品の形状によって、このようなゲート形状にすることがあります。考え方はトンネルゲートと同様ですが、湾曲しているので、加工はさらに手間がかかります(コストアップ)。さらにゲート部分が引っ掛かりやすく、金型から抜けにくくなります。突き出しに気を使って、抜きやすくする対策を十分する必要があります。

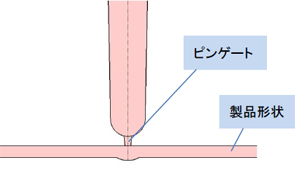

ピンゲート(ピンポイントゲート)

ピンゲート(図9)は、3プレートタイプの構造の金型が動作する過程で、ゲートが自動的に切断されます。仕上げも不要ですが、切断跡が残らないように、切れ対策が必要です。ランナーのレイアウトの自由度が高く、多点ゲートも可能なことから応用性が高いゲート構造です。ただし、ゲートの径が小さいため、アクリル樹脂のような流動性の悪い樹脂には向いていません。また、ガラス繊維入りの樹脂にも向いていません。ゲートが摩耗しやすくなり、ゲートの切断もうまくいかない場合があります。

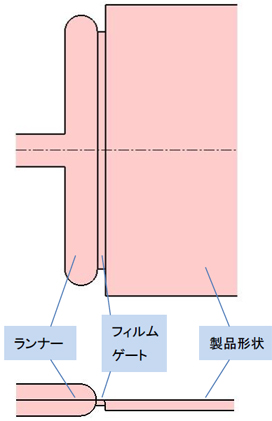

フィルムゲート(フラッシュゲート)

フィルムゲートは、製品に沿ってランナーを付けたフィルム状のゲートです(図10)。幅が広いため、樹脂が製品に均一に流れやすくなります。変形やゆがみなどの不具合防止になります。そのため、薄板状の成形品に有効です。ただし、ゲートの仕上げに難があるので注意が必要です。

上記は、あくまで主なゲート形状です。もちろん、ここに挙げていない形状もいろいろあり、非常に多岐にわたります。その製品の形状、条件によって最適なゲート形状を選択することが大切です。

ゲートの大きさや位置が不適切だと、樹脂の充填不足やショートショット、ウェルドといった形状への不具合が生じやすくなります。そのため、ゲートは製品に対して、適切な位置と大きさで設定する必要があります。ゲートの位置を決めるには、樹脂流動解析ソフトによる解析結果と過去の実績を参考に設定するのが一般的です。しかし解析ソフトは、われわれのような中小企業にとっては高価で、誰もが必ず持っているわけではないのですが……。

卵型ケース

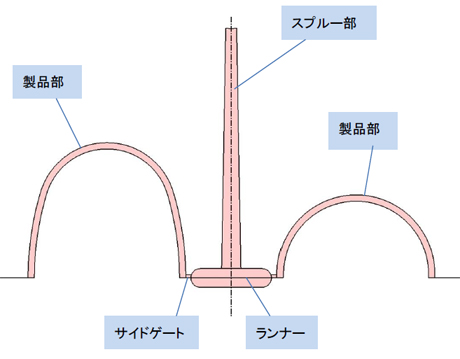

最後に、卵型ケースではどうなるのか確認しておきましょう(図11)。

- 成形機から射出された樹脂はスプルー部を通ります

- 今回の金型は2個取りですから、ランナー形状は2製品をつないだ直線状になります。断面は円形です

- サイドゲートで製品に樹脂が流入されます

このような過程を経て、樹脂は金型の製品部分に流入されます。繰り返しになりますが、製品を金型で成形するためには射出成形機が必要です。金型を設計・製作する際には、常に成形機の使用を意識することが必要になります。 ( 次回に続く)

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第1回は、3Dプリンタで試作した製品を量産しようとした際、そのままでは金型に展開できず設計の見直しを余儀なくされた……というトラブルだ。問題の原因はどこか? その解決アプローチとは? 樹脂製品を量産するための5つのポイント

樹脂製品を量産するための5つのポイント

2代目社長と一緒に樹脂製品を作ろう。今回は樹脂製品を量産するために確認しておきたい5つのポイントについて解説する。 金型の作りや動きって、一体どうなってるの?

金型の作りや動きって、一体どうなってるの?

タイ焼きの型と原理は同じだね! でも機構が全然分からない――そんなあなたのために、金型構造について一からやさしく解説。 ヒケやショートが発生しないようにするには?

ヒケやショートが発生しないようにするには?

設計ビギナー注目! 製品を射出成形で量産するときに何を気を付けるべきか? 2代目社長が“一から”教えます! 「勾配」と「テーパ」の違い、ちゃんと分かってる?

「勾配」と「テーパ」の違い、ちゃんと分かってる?

設計する製品には角度を付けなければ、金型からうまく抜けない。そんな角度の表現にもいろいろあるけれど、その違い、分かっていますか? 肉厚と抜き勾配を押さえるべし!

肉厚と抜き勾配を押さえるべし!

成型部品設計と3次元モデリングのツボをピンポイントで押さえるべし! 射出成型・金型設計のプロフェッショナルが解説する。