樹脂製品を量産するための5つのポイント:金型設計屋2代目が教える「金型設計の基本」(1)(1/2 ページ)

2代目社長と一緒に樹脂製品を作ろう。今回は樹脂製品を量産するために確認しておきたい5つのポイントについて解説する。

「金型設計屋2代目が教える」の前シリーズ「量産設計の基本」でも書きましたが、金型とは、製品を大量生産するのに欠かせないモノですね。でも、一口に「金型」と言っても、「射出成形金型」「プレス金型」「ダイカスト金型」など、さまざまな種類があります。当然、その種類によってノウハウも変わってきます。今回は、樹脂製品を作るための射出成形金型に絞り、その設計の“基礎の基礎”を数回に渡りお届けします。

この連載では、皆さんと一緒に、樹脂製品を作っていきます。もちろん、これは大量生産する予定なので、金型も作りますよ。

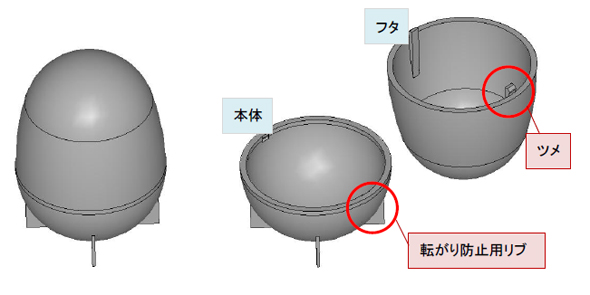

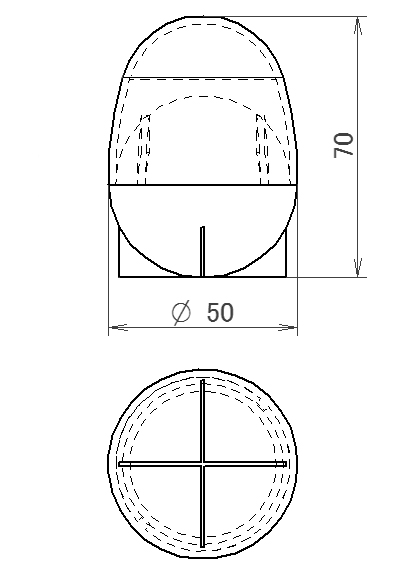

今回作ることになった製品は次のような、卵型ケース(図1、2)です。

かわいい形状をした小物入れです。クリップや画びょうなどを入れておくのに便利そうですね。

この卵型ケースは、フタと本体に分かれています。フタには爪形状があり、それを本体側にはめることで、2パーツを固定します。丸い形をしていますから、本体には転倒防止のリブを付けました。

このような製品を金型で量産するために、事前に確認しておきたい項目が幾つかあります。これを怠ると、設計そのものが進まないのはもちろん、後々のトラブルにもつながりかねません! しっかりと詰めておきたいところです。

主な確認事項は、次の5点です。

- 製品の成立性・形状の確認

- 収縮率の確認

- 製品の取り数の確認

- ゲート位置の確認

- 成形機の確認

もちろん、会社ごとに細かいルールや仕様がありますし、例外もあります。あくまで「基礎的部分」として、この5点を押さえておきましょう。

1.製品の成立性の確認

金型で製品製作するために、形状を修正する必要があります。製品形状を修正する理由としては、大まかに分けて2点あります。

- 成形された製品の完成度を上げるため

- 金型として成立させるため

金型で成形された製品は収縮率などの理由で変形したり、肉厚によってはヒケなどの不具合が発生したりすることがあります。それを極力回避するための修正です。

また製品としては成立していても、金型にしたときにうまくいかない場合が多々あります。そのような場合も、製品形状を修正することで回避できるようにします。

ただし当然、製品には“いじってはならない”肝となる部分があるものです。例えば、製品のコンセプトや用途に大きく関わる箇所などですね。金型として成立させるために修正した方がいい形状であっても、それが“製品の肝”に関係する場合は、出来る限り、そのままの形状で金型製作できないか検討します。

製品の完成度を高めるためには、ヒケ、ショートショット、ボイド、ソリなどの不具合が起こらないように、角R(アール)や抜き勾配などを付けて“金型に優しい”形状に修正します(詳しくは、前連載「量産設計の基本」をご覧ください)。

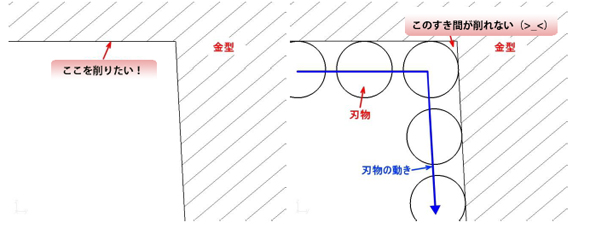

金型製作する上で、角Rを付ける際に注意したいことがあります。それは加工に用いる刃物の径に対しての、Rの大きさです。例えば、下のような凹形状の加工をしたい場合、刃物が隅に届きません(図3)。

この形状を角のままキレイに仕上げるためには、放電加工など、切削以外の加工方法を選定しなければなりません。別の加工方法を選ぶということは、その分だけ時間もコストも掛かることになります。このご時世、無駄なお金をかけている余裕はありません。出来る限り少ない加工方法・工数で済ませたいところですね。

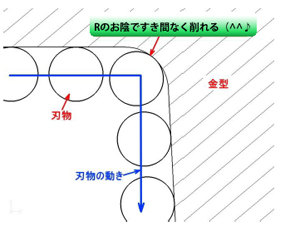

ですからこの凹形状にRを付け、容易に切削加工可能な形状に修正します(図4)。

ここでポイントとなるのが「Rの大きさ」です。単に、角にRを付ければよいというわけではありません。金型に付けるRの大きさは、切削に用いる刃物の径より少し大きくする必要があります。なぜなら、もしRが刃物より小さいと、結局刃物は隅に届かず、Rを付けないのと同然になってしまうからです。例えば、φ10mmの刃物を用いて削るのであれば、金型に付けるRは5.5(φ11)mmが適切です。

上記のように、金型設計に入る前には、製品の構造、肝を理解した上で、ソリやヒケなどの不具合対策を施して、抜き勾配や角Rを設定することで、「単なる製品形状データ」を「金型用の製品データ」に修正していくわけです。

今回の卵型ケースについては、その検討作業は既に済んでいるとして、先に進みます。

2 収縮率の確認

収縮率については、連載「量産設計の基本」でも触れました。まず、それを理解していなければ、金型設計は進められません。そんな大切な事項ですから、今回も説明しておきます。

金型から取り出される製品は当然ながら固体です。しかし、金型には液体の状態で樹脂が流し込まれます(相変化)。

「水(液体)が氷(個体)になると、体積が増える」

というのは小学校で習ったかと思いますが、樹脂では逆になります。

型に流し込まれた液体の樹脂が、冷やされて固体となったときに少し縮みます。ですから金型の寸法は、実際の製品より大きめに、つまり“液体のときの比率”に合わせて考える必要があるわけです。

収縮率を使って実際の製品と金型のサイズの関係を表現すると、このような式になります。

(実際の製品)×(収縮率)=(金型でのサイズ)

例えば、長さ100mmの製品を金型で作ろうとしたときに、使用する樹脂の収縮率は0.5%だったとしたら、金型での大きさは、

100mm(実際の製品)×1.005(収縮率)=100.5mm(金型でのサイズ)

となります。

同じ種類の樹脂でも、メーカーやその性質によって収縮率は変わってきます。さらに最近では、リサイクル材を使用する場合もあって、その収縮率は多岐に渡ります。

製品が小さければ、当然収縮率による変化も少なくなりますが、その製品が精密部品であれば、その差が0.02mmだとしても問題になります。また、自動車のバンパーのような大きな製品であれば、収縮率の違いが非常に大きな誤差につながります。

そのため設計初期段階で、正確な収縮率をはっきりさせておき、金型に対する製品の大きさをしっかり設計しなければなりません。

今回作る卵型ケースの樹脂は、自動車の内・外装、家電、雑貨などでよく使われるPP(ポリプロピレン)にします。収縮率は「1.5%」としましょう。

卵型ケースの場合

- 70mm(設計寸法の縦)×1.015(収縮率)=71.05mm(金型でのサイズ)

- 50mm(設計寸法の径)×1.015(収縮率)=50.75mm(金型でのサイズ)

Copyright © ITmedia, Inc. All Rights Reserved.