樹脂製品を量産するための5つのポイント:金型設計屋2代目が教える「金型設計の基本」(1)(2/2 ページ)

2代目社長と一緒に樹脂製品を作ろう。今回は樹脂製品を量産するために確認しておきたい5つのポイントについて解説する。

3 製品の取り数の確認

「取り数」とは、「1つの金型で何種類の製品を何個成形するか」ということです。1つの金型に対して、成形する製品は別に1つである必要はありませんし、違う製品であっても構わないのです。

たい焼きだって、1つの型で大量に作りますよね。あれと同じことです。

例えば自動車部品の場合、左右対称の部品が多いため、1つの金型で左右セットで成形することが多いですね。

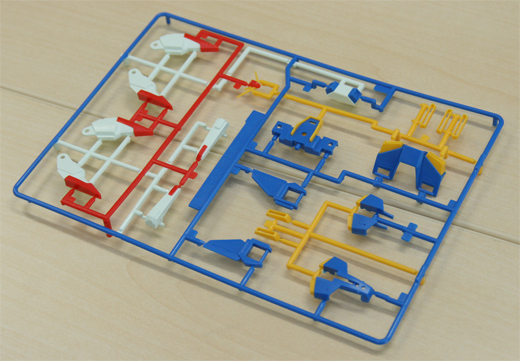

多品種取りの代表格といえば、プラモデルでしょう。図5のように、1つの枠の中に複数の部品が付いているのは、よくご存じかと思います。この1つの枠が、1つの金型で作られます。

当然ですが、「1つの金型で、何種類の製品を、何個取るのか」によって、金型のサイズは大きく変わってきます。そのため金型における取り数も、設計のなるべく早い段階で決めておく必要があります。

今回は、フタと本体を各1個ずつの「計2個取り」とします。

4 ゲート位置

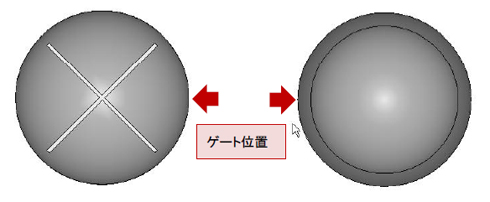

「ゲート」とは「樹脂の入り口」のことです。射出成形の金型を設計する際には、金型の「どこから」「どのような形」で樹脂を入れるか、しっかり検討します。

ゲートの位置はどこでもよいわけではありません。変な位置に入れてしまうと、樹脂が全体に行き渡らなかったり(ショートショット)、製品に変な線が出てしまったり(ウェルドライン)……、さまざまな不具合の原因になりかねません。

ゲートには、目的に応じてさまざまな形状があります。このゲート形状の詳細については、別の回で解説します。ひとまず今回、押さえておきたいのは、「ゲートを入れる位置」です。

今回の卵型ケースでは、図6のように、各部品の横からゲートを設定します。

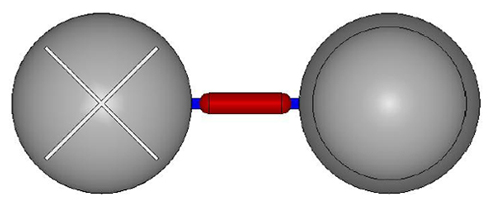

先ほどの「3 製品の取り数の確認」で決めた、製品の取り数(フタと本体、各1個)と今回決めたゲート位置によって、金型における製品レイアウトが次のように決まります。

図の青い部分がゲートです。赤い部分は「ランナー」と呼ばれる「樹脂の通り道」です。

ちなみに先ほどの図5からも分かるように、プラモデルには枠が付いていますが、この枠がランナーです。樹脂は成形機より射出され、このランナーを通り、製品形状に沿って充填されるのです。

さて、ここまで金型設計前の確認事項として4つの項目に触れました。どの項目も金型設計の初期段階では外せません。

確認項目は全部で5つありましたね? その最後「5 成形機の確認」については、次回、金型の基本構造と一緒に説明します。

今回確認したこと

- 製品の成立性・形状

- 収縮率(収縮率1.5%)

- 製品の取り数(フタ、本体各1個、計2個取り)

- ゲート位置

次回確認すること

- 成形機

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.