良品を取り出すエジェクタ機構のテクニック:金型設計屋2代目が教える「金型設計の基本」(4)(1/2 ページ)

今回は製品を金型から取り外す「突き出し(エジェクタ)機構」について解説する。金型から良品を取り出すためには、製品仕様に合わせて最適な突き出し方法を選択することが必須だ。

前回、金型の製品部分に樹脂を射出するために、ランナーとゲートを設定しました。成形機から射出された樹脂は、スプルーとランナーを通り、サイドゲートから製品に流入します。充填された樹脂は、冷却されて固化し、製品として成形されます。

成形された製品は、金型にくっついているので、金型から取り外さなければなりません。この製品を金型から取り外すための機構を「突き出し(エジェクタ)機構」といいます。今回は、この突き出し機構について説明します。

まずは復習も兼ねて、第2回で紹介した金型の動きの一部を見ていきましょう(金型の構造や各部の名称、動作について、詳しくは第2回をご覧ください)。動画1で、金型で成形する過程を示しました。黄色が固定側、水色が可動側です。

1〜6の過程を経て、型が完全に閉じ、1の状態へ戻ります。1〜6を繰り返し、次々と製品を成形します。この過程は、本連載2回目でも説明しました。

動画1の4番目に出てきたのが、突き出し機構です。動画1の3番目「型が開いた状態」では、製品は金型の可動側(下側の機構)に張り付いています。収縮率の関係で、かなり強固に張り付いています。そのため、4の製品の取り出しには、結構な力が必要になります。

ですから、成形の現場には相当腕力のある人が必要……なはずがありません。金型から製品を引き剥がすための突き出し機構を設定し、製品を機械的に取り出せるように設定します。

「突き出し機構」と呼ぶと大げさですが、その仕組みは単純です。突出板の動きを利用して製品を突き上げるだけです。もちろん、この単純な動きの中に、さまざまなノウハウが詰まっているわけですが。

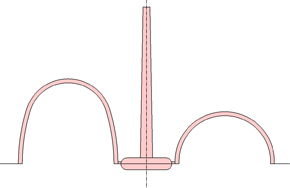

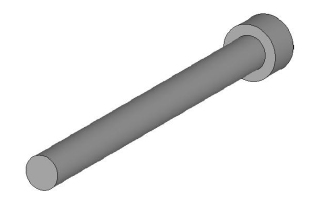

突き出し方法は、さまざまな種類があります。その種類については、後述するとして、まず最も代表的な「丸エジェクタピン」による突き出しについて説明します。

突き出し機構について、細かいこと

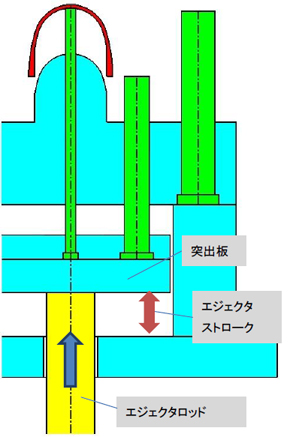

突き出し機構の動きをもう少し細かく見てみます。

突出板は、射出成形機から出てくるエジェクタロッドによって押し出されます。エジェクタロッドの位置は、成形機によって決まっていますので、使用する成形機が決まったら、エジェクタロッドの位置を確保しておかなければいけません。エジェクタプレートが動けば、プレートに設定されたエジェクタピンも一緒に動きます。このエジェクタピンによって、金型から製品が突き出されます。

突出板の動く量のことを「エジェクタストローク」といいます。この量が、つまり「製品を突き出す量」になります。これが少な過ぎると突き出し量が不十分となり、製品を取り出しにくくなってしまう場合があります。ストロークは十分な量を設定します。

ただし、エジェクタストロークの最大量は成形機の仕様で決まっています。それを超える設定はできません。

以上のように、突出板の押し出しは、成形機から出るエジェクタロッドの力によって行われ、突出板が元の位置に戻るときには金型が閉じる動きを利用します。

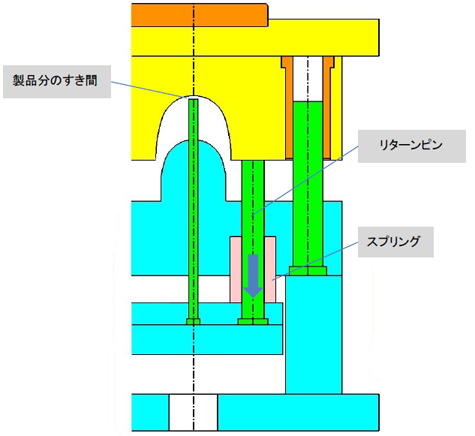

図4を見てください。型が閉じるとき、まず固定側(図4黄色)にリターンピン(図4の中央のピン)が当たります。このリターンピンは、エジェクタピン(図4左の細いピン)と同様、突出板(水色側の板)に付いています。

エジェクタピンは製品形状部分(図4は樹脂がない状態)に当たるようになっていて、リターンピンは「パーティングライン(PL)」という「金型の固定側と可動側の境、かつ製品形状以外の部分(固定側の機構)」に当たるようになっています。

そのため、リターンピンがエジェクタピンよりも先に固定側に当たって、製品の肉厚になる部分にすき間ができます(図4をよく見てください)。

エジェクタプレートが戻り切らない状態で、型が閉じてしまったり、樹脂を射出したりすると、金型の破損や製品不良の原因になります。エジェクタプレートを確実に戻すために、スプリング(図4のもも色)を設定するのが一般的です。

動画1のように、樹脂が射出されて固化した後、型が開いたとき、成形された製品は可動側に残るようにします。そのとき、固定側に製品が取られてしまう(くっついてしまう)ことを「キャビ取られ」とよく呼び、製品形状の変形や金型の破損の原因になります。

エジェクタピンは、「リブ」や「タテカベ」など、離型抵抗(金型から製品を剥がすときの抵抗)が大きい部分に設定します。その際、以下の点に注意します。

基本的に製品にはエジェクタピンの跡が残ってしまいます。ある製品の内部部品で、普段目に見えないのであれば、あまり気にしなくてもいいかもしれません。ただ、人の目に直接触れる外観部品の場合には、エジェクタピンの跡が残ってしまう(外観不良)ということで、製品としてNGになります。そのため、人の目に触れる部分を固定側、目に触れない部分を可動側に設定しておき、エジェクタピンの跡が目立たないようにします。

また細過ぎるエジェクタピンを設定してしまうと、ピンが製品を突き破ってしまったり、「白化現象」(製品に白く跡が残る)を起こしたりするため、ピンは製品の肉厚が薄くなるような場所には極力設定せず、ピンの径を十分に確保する必要があります。

今回の製品では、突き出しの方法としては最も一般的な丸エジェクタピンを設定しましたが、前述したように突き出し方法には、他にも幾つか種類があります。以下に、他の突き出し機構の種類をまとめておきます。

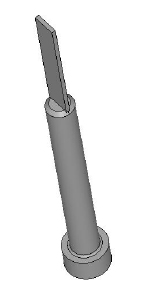

角エジェクタピンによる突き出し

先端の断面が角形のタイプのピン「角エジェクタピン」もあります。角形のタイプは、例えば箱型の製品の外周部分、リブの底面などを突き出すときに使います。

角エジェクタピンによる方法は、他の突き出し方法に比べ、低コストで加工がしやすいのです。ピンと穴のクリアランスが確保しやすいので、金型内部のエアが抜けやすく、最適な方法といえます。製品に制約がない限り、角エジェクタピンによる突き出し方法を選択するのがよいでしょう。

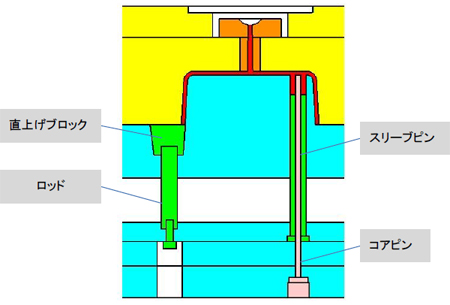

スリーブ突き出し

スリーブ突き出しとは、ボス形状などをリング状に突き出す方法です。エジェクタピンで突き出す方法の一種ですが、スリーブピン(図6の右側のピン)の中心は空です。その中に、「コアピン」と呼ばれるピン(図6のもも色のピン)が入ります。このコアピンは可動側の取付板に固定されているため、金型の開閉時も動くことはなく、可動側の突出板に付いているスリーブピンのみが動きます。

スリーブピンの肉厚が薄くなり過ぎる場合、無理にスリーブ突き出しを設定せず、ボスの周りに通常のエジェクタピンを設定して対応します。

ブロックによる突き出し

直上げブロックで、突き出す方法は、「直上げコア」とも呼ばれます。ブロックと突出板をロッド(あるいはシャフト)と呼ばれるピンで連結し、ブロックで製品を突き出します。

ブロックで突き出すメリットは、「突き出しの跡が残りづらい」ことです。そのため、ピンの跡が許されない透明の製品や、肉厚の薄い製品などでよく用いられます。それから、ピンよりは突き出す面積が大きいため、離形抵抗の大きい部分に対して、あえてピンではなくブロックを用いる場合もあります。

Copyright © ITmedia, Inc. All Rights Reserved.