ホンダが金属接合技術と排ガス触媒を革新、北米向け新型「アコード」に採用:地味だけどスゴイんです(2/2 ページ)

ホンダは、北米向け「アコード」の新モデルに、同社の研究部門である本田技術研究所が開発した2つの新技術を採用した。1つは、骨格部品を製造する際に用いる金属接合技術で、もう1つは、貴金属であるロジウムの使用量を大幅に削減した排気ガス触媒である。

排気ガス触媒のロジウム使用量を半減

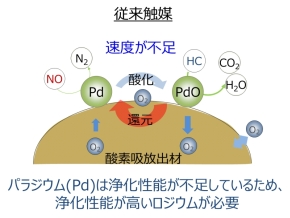

排気ガス触媒は、排気ガスに含まれている炭化水素(HC)や一酸化炭素(CO)、窒素酸化物(NOx)を除去するための装置である。三元触媒と呼ばれることもあるように、白金、ロジウム、パラジウムという3種類の貴金属が使用されている。今後も世界の自動車生産台数が増加する一方で、排気ガス規制は強化される方向にあるため、高価な貴金属の使用量をできるだけ抑えた排気ガス触媒が求められている。

これまでにホンダは、貴金属の中でも極めて高価な白金を使用しない排気ガス触媒を実用化しており、従来モデルの北米向けアコードに採用していた。

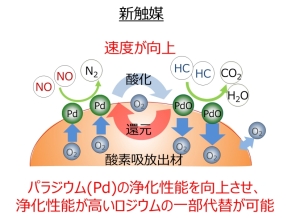

今回新たに開発した排気ガス触媒では、ロジウムの一部を、酸素の吸放出速度を高めたパラジウムに置き換えた。これにより、パラジウムよりも高価なロジウムの使用量を従来比で50%削減できた。さらに、貴金属の総使用量(ロジウムとパラジウムの合計)が同22%削減され、コストも同37%低減できたという。

鍵になるのは、「酸素の吸放出速度を高めたパラジウム」である。まず、パラジウムの粒子径を小さくすることで、触媒反応に利用できるパラジウム粒子の表面積を増やした。次に、HCやNOxを窒素や二酸化炭素、水などに変えるパラジウムの酸化還元反応を促進する酸素吸放出材にも工夫を加えた。これらにより、パラジウムの酸化還元反応の速度が向上したので、パラジウムよりも触媒性能が高いロジウムの使用量を削減できたとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

トヨタが新モデル移行時に設備コストを40%削減へ、2012年度末までに

トヨタが新モデル移行時に設備コストを40%削減へ、2012年度末までに

トヨタ自動車は、最終組み立てラインの刷新など新たな生産技術の導入により、新モデル移行時の生産設備の投資コストを移行前と比べて40%削減することを目標としている。この他、車体ボディーの金属表面に絵や文字を鮮明に浮き上がらせる技術も開発中である。 車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

車体部材を50%軽量化できる鋼管加工技術が完成、2012年上期中に量産採用へ

住友金属工業、住友鋼管、住友金属プラントの3社は、自動車の車体を構成する部材を最大50%軽量化できる量産技術「3DQ」を確立した。安川電機のロボット技術を採用することでコスト削減も図っている。 リチウムイオン電池のコストを大幅に削減可能、日本ガイシが新型乾燥炉を開発

リチウムイオン電池のコストを大幅に削減可能、日本ガイシが新型乾燥炉を開発

日本ガイシは、リチウムイオン電池の電極やセパレータに塗布した溶液を、従来比で半分以下の時間で乾燥できる「波長制御乾燥システム」を開発したと発表した。リチウムイオン電池の製造コストを大幅に削減できる可能性がある。