ザ・切削加工屋泣かせの形状コレクション:江戸川発! 知らないと損する切削加工のキホン(1)(2/2 ページ)

「ピンカド」「薄過ぎる」「硬過ぎる」――そんな形状を設計して、加工屋さんを泣かせると……、コストで泣く羽目になる。

ケース2:○○過ぎる

何ごとも、「極端に○○過ぎる」のはよくないものですね。切削加工だって同じです。

先ほどの隅Rの観点からすれば、「Rが小さ過ぎる」、あるいは「形状が深過ぎる」というのがビビりの原因となることは理解できたかと思います。

それ以外にも、「肉厚が薄過ぎる」「突起部分が長過ぎる」「硬過ぎる」など……、「○○過ぎる」困った図面に筆者たちが遭遇することがしばしばあるのです。

薄過ぎる

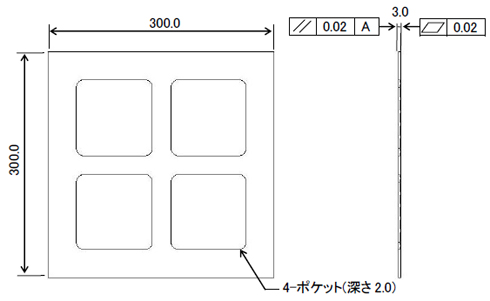

例えば、簡単なようで難しい例です(図8)。

「300mm×300mm×t3.0mmの板を製作してほしい」とのご要望。ただし、「素材はSUS304で平面度0.02、平行度0.02以下」――これ、確実に反りが発生します。

素材にはもともと素材成形時の残留応力が存在します。

ここで、さらに切削加工により物理的な力が加わりますので、工作機械に取り付けているときは平面度が出ていても、取り外したとたんに反りが生じたり、変形してしまったりすることがしばしばあります。当然薄くなればなるほど、反ります。

「アニール処理」と呼ばれる、熱を掛けて応力を除去する方法が使われることもありますが、反りや変形を完全にゼロにすることは不可能です。

また、切削加工では冷却や潤滑を目的として切削油(クーラント)を掛けながら加工します。切削油は油性と水溶性に大別されますが、油性は潤滑性が高く、水溶性は冷却性能に長けています。

上記のような反りは、加工による局所的な熱によって発生しやすいようです。当社ではこのような場合は水溶性の切削油を使用して反りを抑えるようにしています。

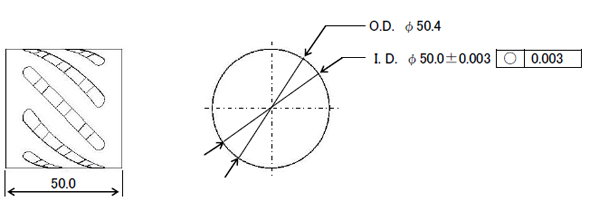

また、肉厚0.2mmなどの極端に薄い円筒形状などもよく見掛けますが、当たり前のように「真円度が0.003」などと描かれている場合があります。これは、やはりどうしてもゆがんでしまうのです(図9)。

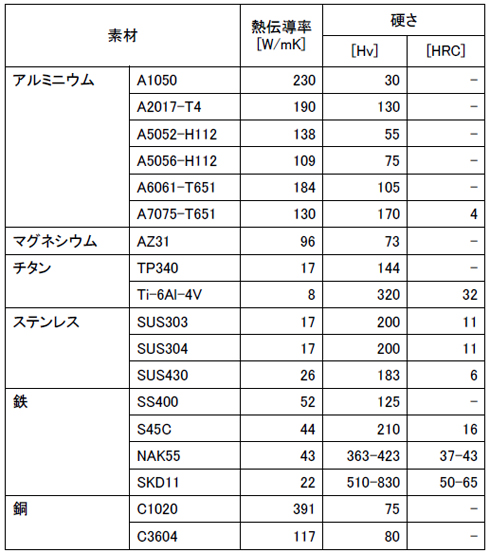

加工屋さんとしてのお願いは、「とにかくできるだけ、厚くしてください!」ですね。ステンレスやチタンなど、熱伝導率が比較的小さく、局所的に熱のこもりやすい素材ほど、加工部位の変形が生じやすいと覚えておいた方がよいと思います。

硬過ぎる

形状とは別の要素ですが、切削加工にとっては大変重要な要素のため、ここで紹介しておきましょう。

繰り返しになりますが、切削加工は、高速で回転する刃物で、素材をえぐり取っていく加工です。刃物と素材とで、より鋭く、硬い方が相手方を削っていく現象が断続的に繰り返されるのです。

刃物は金属(工具鋼や超硬材など)をベースに作られていますので、“同じ金属同士のぶつかり合い”ということですね。

ということは、「刃物以上に硬いものは削れない」ということです。

硬さの指標はいろいろありますが、一般的なHRCで言うと、「HRC60」以上になってくると、切削加工では相当厳しい硬さになってきます。このあたりの領域になると、素材を削っているつもりが、逆に刃物が摩耗してしまうんですね。

以前、「HRC65の超硬材を切削加工で3次元形状に加工できないか」というお問合わせをお客さまから頂いたことがあります。

確かに「HRC65」くらいまでの素材に対応した刃物も各種工具メーカーより販売されていますが、あまり現実的ではないのです。バンバン刃物を使って、消耗していくことになります。まあ、刃物屋さんは、きっと大喜びですね……。

こういった場合も、形彫り放電加工をお勧めしています。扱う現象が物理的な衝突現象ではなく、放電現象なので、導電性の素材であれば、相手が硬くても加工できてしまうんです。ただし、電極の作成工程もありますので、いずれにしても高くつきます。

「硬い」というのは非常に重要な特性ですが、「削る」という現象からすると厄介な存在です。「ある程度のゆがみを許容した上で加工後に焼入れをする素材を選択する」「硬度を上げるための表面処理をする」などの対応ができれば、相当コストは削減できるはずです。

出図前に、ぜひ一度、以下のように自分自身に問いかけてみてください。

- その薄さ、本当に必要ですか?

- その長さ、本当に必要ですか?

- その硬さ、本当に必要ですか?

設計者さんからすれば、加工側の事情をよく分かっていれば、避けられるトラブルも多いと思います。

お互いに事情を理解した上で、設計者さんとわれわれ加工業者が意見を出し合ってモノづくりを進めていければ、最終的に素晴らしいモノが作り上げられると思います。稚拙ながらも本連載がその一助となれば幸いです。(次回に続く)

Copyright © ITmedia, Inc. All Rights Reserved.