ザ・切削加工屋泣かせの形状コレクション:江戸川発! 知らないと損する切削加工のキホン(1)(1/2 ページ)

「ピンカド」「薄過ぎる」「硬過ぎる」――そんな形状を設計して、加工屋さんを泣かせると……、コストで泣く羽目になる。

切削加工の基本を理解して設計していますか?

この連載「江戸川発! 知らないと損する切削加工のキホン」では、切削加工業の営業技術として日々、設計者さんと加工現場の板挟みになりながら気づいたこと、特に「駆け出しの設計者さんが陥りやすいポイント」を解説していきます。

筆者より:この連載記事の表現においては、表記や定義の厳密性よりも、まず“切削加工のイメージ”を分かりやすく直感的に伝えていくことを優先しています。

モノづくりには板金加工、溶接加工、プレス加工などいろいろな加工方法がありますね。その中でも切削加工はキホンとなる加工方法の1つ。でもその切削加工のキホンまでキチンと把握して設計していますか?

切削加工のキホンを知らずに図面を描いていると、ちょっとした誤解が、私たちのような加工屋さんの中で“ものすごい大問題になる”ことって、結構多いんですね。

例えば、

- ちょっとR(アール)を大きくしてくれればいいのに

- ホントに、ここピンカドじゃないとダメ?

- 入り組んだ部分に厳しい公差が入っているけど……

などです。

そして、次のような結末となることもあります。

- そもそもできません!(お手上げ状態)

- できるけど……超高いですが?(超高コスト:そしてボッタクリと勘違いされ……泣)

- できた! ……けど確認できません(切削可能、測定不能)

そういうわけで、第1回のテーマは、「ザ・切削加工屋泣かせの形状コレクション」です。

意外と“何でもできる”といわれる切削加工、ですが、さすがに全てができるわけではないんです……。

そんな切削加工のキホンとジジョウを踏まえて、筆者がいままで出会った思い出深いケースをしみじみと紹介していくことにしましょう。

その1:「Rが小さい」または「ない……」(ピンカドですか!?)

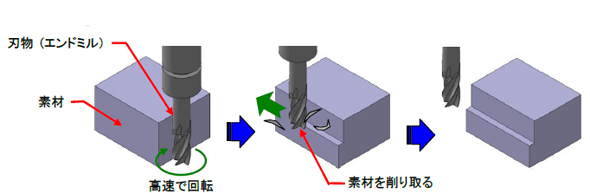

切削加工は、回転する刃物を設定された軌跡に沿って素材に押し付けて削り取り、不要な部分を除去する加工です。この基本原理により、実はいろいろな制約を受けます。

切削加工で特に大きな特徴は、「“回転する”刃物を使う」ということです。

実際の加工現物を見たことのない方は、「彫刻刀がものすごく速く回転しながら、素材を削っていく」イメージを持っていただければいいと思います。

その一例として、当社のマシニングセンターによる加工動画を紹介しておきます(以下の関連リンク)。

| 関連リンク: | |

|---|---|

| ⇒ | 5軸加工事例ZV400 Movie(キャムブレーン「ギャラリー」) |

「エンドミル」(図1)の外径の描く軌跡は必ず終点部分や折り返し部分で円弧となります。

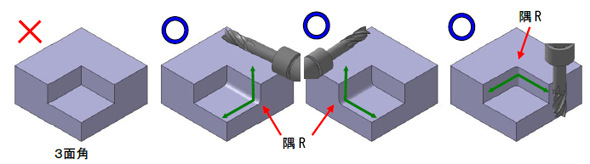

例えば、3面壁で囲まれたような形状を加工しようとすると、必ず壁面に沿ってエンドミルが移動しなければいけないので、どこかしらの隅(=折り返し部分)に円弧状の形状ができてしまうというわけです。

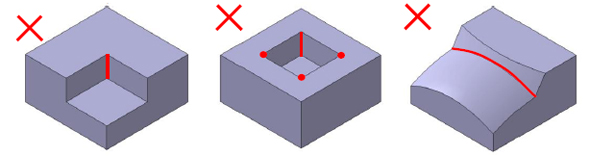

この隅部分の円弧形状を「隅R(すみアール)」などと呼んでいますが、これが切削加工では必ずついてまわります。要するに、切削加工では“厳密な”3面角の形状ができないんですね……(図2)。

そして、隅Rが大きいほど、加工屋さんは喜びます。なぜなら、それだけ大きな径のエンドミルを使えるからです。加工時間が短くて済みますし、キレイに仕上がりますし。

逆に、隅Rが小さいほど、加工屋さんは嫌がります。なぜなら、小さい径のエンドミルを使わなければならないからです。小さい刃物でちょこちょこ削らなければいけないので、時間がかかるでしょう?

ビビりを起こさないために

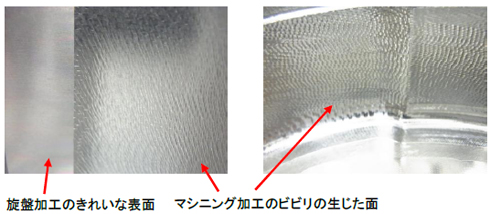

また、小径でエンドミルの突き出し量が長くなればなるほど、いわゆる「ビビり」が生じます。ビビりとは、共振により刃物が通常以上に“ビビッ”と振動する現象ですね? ビビりが生じると、素材はうねったような表面や、ガサガサした表面になってしまうのです。

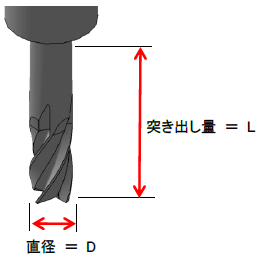

刃物の突き出し量と直径の比を「L/D」と呼びますが(図4)、大体「L/D=5」を超えるとビビりの可能性が高くなります。覚えておいてくださいね。突き出し量は、その隅Rの存在する形状の深さに相当すると考えてください。

要するに、隅Rがその形状の深さの10分の1以上ないと加工は厳しいんです。例えば、深さ10mmの四角いポケット形状があったとすれば、その4隅に付ける隅RはR1.0以上欲しいということですね。

そこまでしてピンカドが必要ですか?

そんな隅Rが付く大前提の切削加工ですが、たまに見かける図面が「R=0」。いわゆる「ピンカド」という状態です(図5)。これは、ホントに困ります……。

場所や形状によっては、スロッターやワイヤカットなどの、切削加工以外の加工方法を駆使して実現することも可能です。ただし、厳密には0.1mm程度のRが付くことになります。

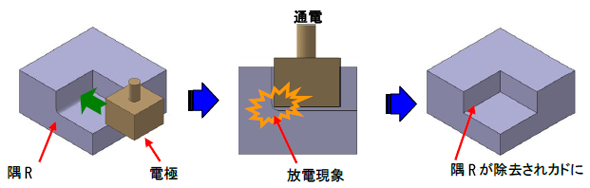

しかし、こういった手段でも加工できない部分もあります。そういった部分でどうしてもピンカドが必要であれば、最終手段は「形彫り放電加工」を提案しています(図6)。

これは、切削加工とは全く異なる原理で不要部分を除去する加工方法です。ピンカドが必要な形状と凸凹が逆転した電極を作成し、その電極を通電しながら素材に押し付けることで発生する放電現象により、素材を溶かすように除去する加工です。

これには、

- 電極を切削加工で作成する

- 作成した電極で放電加工を実施する

という余分な手間が発生します。

手間が発生するということは、そのままコストに直結しますので、ピンカドを作らんがために、通常の倍以上のコストが掛かることもしばしばあります。「ピンカドが、本当に! どうしても! 絶っ対に必要なの!!」……という場合の緊急処置と考えた方がよさそうです。

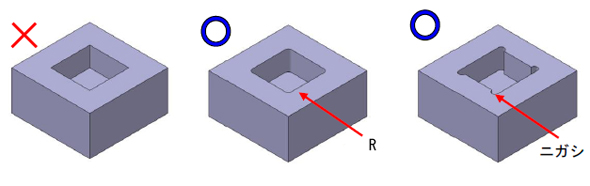

“加工屋さんのオススメ”は、下記の2点です(図7)。

- スミ、カドにできるだけ大きなRを付けましょう(深さの10分の1以上)

- 勘合物との都合上、どうしてもカドが必要な場合は、ニガシを付けましょう

「オススメ」というよりは、「お願い」ですね……。ともあれ、これで切削加工部品のコストは大幅に下がるはずです!

Copyright © ITmedia, Inc. All Rights Reserved.