パーツカタログ担当者が始めた顧客視点のPLM:ちょい先未来案内人に聞く!(3)(1/5 ページ)

洋の東西、老若男女を問わず、モノづくり現場の最前線から、その先を見つめる専門家に焦点を当て、明日のモノづくり環境のビジョンを紹介する。

今回は、株式会社やまびこ(以下、やまびこ)が実践した、3次元ドキュメントによる業務革新について紹介する。やまびこは、農林業機械メーカーの老舗(しにせ)である共立と、チェーンソーなどの農林業機器や産業機器で長年の実績を持つ新ダイワ工業が経営統合し、2008年に設立された(現在は両社ともやまびこに吸収合併)。企業名は耳慣れなくとも、「KIORITZ」「shindaiwa」「ECHO」といったブランド名は知っているという読者も多いのではないだろうか。北米を筆頭に海外でも高く評価される製品も多く取りそろえており、グローバルに事業を展開している企業である。

やまびこが成功させた業務革新はつづめていえば「パーツカタログ作成・公開システム」構築をきっかけとしたワークフロー全般の改革だ。パーツカタログの作成と聞いて興味を持つ方は、メンテナンスやサービスといったアフターマーケットに近い業務に携わっている人がほとんどだろう。企画、設計、製造、販売、サポートといった製品のライフサイクルにおいて、パーツカタログやメンテナンスマニュアルは非常に重要な役割を果たしているにもかかわらず、あまり重要視されない傾向にある。では、なぜやまびこは、3次元デジタルドキュメントによるパーツカタログ作成・公開システム構築に取り組んだのだろうか。やまびこ 開発本部 技術管理部 製品取説課 主任の田中 剛氏にお話を伺った。

ほぼ手作業で作成されていたパーツカタログ

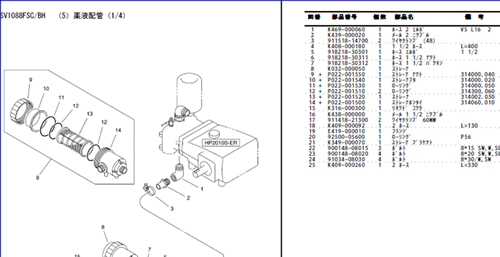

パーツカタログとは「製品がどのようなパーツで構成されているか」という情報を網羅したドキュメントだ。販売した製品が故障したり、定期的なメンテナンスの際に、必要な部品をメーカーに発注するために、販売店やサービス(サポート)センターなどで利用されるもので、サービスマニュアルや、メンテナンスマニュアルで特定された故障原因や、メンテナンス時に、必要な部品を特定する番号(部品番号、部品コード)と、その形状と組み付け位置を示すイラストが記載されている。

パーツカタログには、製品に使われる供給可能な部品を間違いなく特定できるよう、号機番号(シリアルナンバー)ごとの管理や、影響のある設計変更の反映などが行われることが望ましい。記載漏れ、変更反映漏れ、誤記などがあると、誤発注や作業の混乱を招くからだ。しかし、昨今の多品種・少量生産の流れは、パーツカタログの作成経費・工数を肥大化させつつあり、多くのメーカーで頭の痛い問題となっている。もちろん、やまびこでも大きな問題となっていた。

これまでやまびこでは、どのようにパーツカタログを作成していたのだろうか。やまびこには、一般的なメーカーと同じように、設計部門が使用するE-BOM(Engineering Bill of Material)と、サービス部門が使用するS-BOM(Service Bill of Material)がある。E-BOMは製品を構成するすべてのパーツの構成情報や属性情報が格納されている。しかし、このE-BOMの内容を、そのままパーツカタログに記載することはできない。設計や製造段階では別個に扱っていた部品であったとしても、修理・交換部品となった場合には、複数の部品を組み付け、別の番号が与えられている場合も多々あるからだ。サービス向けの番号を基に新たに構成される部品表をS-BOMという。

E-BOMのデータとS-BOMのデータは、どちらもホストコンピュータに格納されていたが、この両者を電子的にひも付ける仕組みがなかった。そのため、部品番号や名称の整合性の確認は、連続用紙に印刷されたE-BOMに、鉛筆でS-BOMの内容を書き込んでいく手作業が行われていた。不明個所の特定などは、開発担当者に確認するため、整合作業は膨大なものとなり、しかも、開発担当者の貴重な時間をも奪ってしまう。しかも、終わってしまえば鉛筆書きされた連続用紙は捨ててしまうため、作業記録は継承されることなく、類似機種を生産する際にはこの作業を繰り返すことになる。設計変更の確認も紙面出力で1件ずつ行われていたため、類似機種への反映漏れなどが多発した。

また、イラスト部分に関しては、過去に作成したイラストに類似したものがあれば修正して利用し、なければ設計部門で作成した2次元図面データを参考にして新たに作成していた。このように作成したイラストに間違いがないことを確認するのも、1つずつ紙に印刷して目視で確認していたという。

「新たに仕様制定される機種は、年間数百機種にもなるため、パーツカタログが適宜作成されず、未改定のまま放置されることが多くなっていました。パーツカタログの未発行や改訂不備によって、お客さまから直接クレームを受ける営業部門からは、不満が噴出していました。そのため、当時サービス部門に所属していた私に、パーツカタログを効率よく作成し、公開する仕組みを作るミッションが与えられたのです」(田中氏)。

Copyright © ITmedia, Inc. All Rights Reserved.