動作経済の原則2:配置、設備・工具設計の原則:実践! IE:方法改善の技術(7)(3/3 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

2. 設備、工具の設計についての原則

このグループの原則は、設備や工具そのものの構造について述べたものです。これらも結局のところは身体部位の使用についての考え方の実現のための手段を示しています。

〔原則1〕手で行う作業は、できるだけ治具、取り付け具または足踏み装置によって作業ができるようにすること

この原則は、治具、取り付け具または足踏み装置の活用によって、両手をより有効な仕事に振り向けることということを意味しています。

前回の身体部位の使用についての原則 「〔原則9〕手や目以外でできることを、手や目で行わないようにすること」に対する手段です。つまり、足を有効に使って、手の負担を軽くすること――手で材料や器具を保持する動作はなるべく避けるという原則です。

これはよく行われる動作ですが、左手でつかんでいるものに右手で何かをはめ込んだり、左の手のひらにまとめてビスやワッシャーを載せ、左手で1つずつ送り出したり、右手で1つずつ取っていく動作がその例です。

このとき、左手は働いていると思い込みがちですが、左手が右手と同じように価値ある仕事ができるとすると、倍くらいの生産高の仕事ができるはずです。

先の例に示した作業はいずれも左手はものを入れるための皿の役目か、作業の補助をしているだけですから、十分に働いているとは認められません。そこで、「保持する」という仕事を道具に移して左手を活用し、身体部位の使用についての原則「〔原則1〕両手は対照的に動かすようにすること」にのっとって、対称作業に持っていくことが重要です。

この見方からすると、この原則はこの〔原則1〕の手段と考えてもよいでしょう。このために使われる道具は、組み立て治具、足踏み装置などです。ゲージ・ホルダーも保持動作を排除することに有益な道具です。

〔原則2〕なるべく汎用式の道具を使わずに専用型のものを使うこと

汎用式の道具は、便利なツールとして考えられやすいですが、便利であるということが必ずしも動作経済的に見て合理的とは限りません。例えば、モンキーレンチの場合で考えてみましょう。

モンキーレンチはさまざまな寸法のボルトやナットに利用できて便利ですが、工場内での継続作業について考えると、調整の手間が必要で、しかも不確実で滑りやすく、危険も伴います。結局、かえって手間が掛かって不便な場合が多いのが実状です。モンキー・レンチが便利に思える理由は、移動するときに携行するツールの本数が少なくなるということだけで、決まり切った数種類のボルト、ナットに対しては2〜3本のスパナを使う方がかえって手間が掛かりません。

〔原則3〕2つ以上の工具は、できるだけ1つの工具に組み合わせること

工具はできるだけ組み合わせて使うという原則です。工具は両端を使えるように改良した方が能率的であるという意味も含みます。

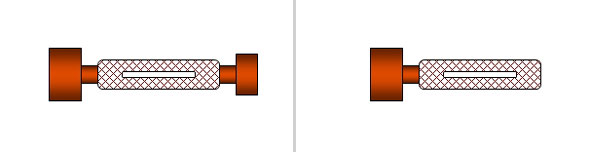

つまり、2つ以上の工具を続けて使うような場合は、その2つの工具を組み合わせて、1つの工具としておく方が便利であるということです。例えば、身近なところでは、ハンマーと釘抜き、異なったサイズの両頭スパナ、消しゴム付き鉛筆などが典型的な例です。この考え方で、リミット・ゲージが一体に作られています。

このゲージにも図5のような両口式と図6のような片口式とがありますが、別段の理由がない限り、片口式の方がゲージを引き出して持ち直して、また入れるというような余分な手間が必要なくなります。最もこの場合も、ゲージを手で持つよりは、ゲージ・ホルダーに取り付けて品物の方を持ってゆく方が、本稿で紹介した「〔原則1〕 工具や材料は、すべて定位置に置くこと」にかなっているといえます。

〔原則4〕工具および材料は、あらかじめ決められた位置(定位置)にくるように配置しておくこと

工具や材料は、できるだけ前置きにしておくことです。こうしておけば、まずは、まごつきのムダがなくなります。

例えば、傾斜のゆるい溝を作っておき、その近くでドライバーを離すと、次に取るときには取りやすい位置にドライバーがあるという状態のことです。吊りバネで吊っておいても同じような効果があります。もちろん、その位置が作業の邪魔になるようではよくありませんから、位置や誘導具はよく考えて設置しなければなりません。

〔原則5〕指で操作する機械は、それぞれの指の作業能力に応じて、負荷を分配するように設計すること

パソコンのキーボードを打つときのように、それぞれの指が特定の働きをする場合、それぞれの指の固有の特性に応じて仕事を与えるという原則です。パソコンのキーボードの配列は、一般的には、親指から小指の方にいくに従って作業能力が低下するといわれています。

〔原則6〕かなりの力を要するハンドルは、手のひらができるだけ広く接触するように設計すること

クランクやネジ回しの柄は、できるだけ広く、手のひらに当たるようにすべきであるという原則です。このための簡単明瞭(りょう)な方法は、手のひらに絵の具などを塗り、濡れているうちにハンドルをつかむことで、手の平の接触面が分かるので、そこをえぐると接触面積が広くなります。ハンドルに柔らかいものを巻くのも同じ狙いです。

〔原則7〕レバーやクロスバー、ハンドル・ホイールは、できるだけ身体の位置を変えずに、しかも機械的に最も具合良く操作できるような位置に付けること

体の位置を変えずに、かつ、効率を損なわずに操作ができるよう、レバーやクロスバー、ハンドル・ホイールの位置を選ぶべきであるという原則です。つまり、姿勢の変更をしないで、最大の効率が得られるような位置に配置すべきであるという原則です。これも当然のことのような原則ですが、一歩足を踏み出すとか、歩いていかなくては操作できなかったり、無理に屈み込んだり、背伸びをした姿勢でなければ届かなかったりする場合が意外に多いものです。工作機械などでは、このために2か所に同じ効果のハンドルやレバーを付けることも多いようです。

そのほかの原則

「身体部位の使用についての原則」「作業場所の配置についての原則」「設備・工具の設計についての原則」の3つの原則は以前からいわれてきましたが、これらのほかに全般的な考え方に対する新たな原則が付け加えられてきたものがいくつかありますので次に挙げておきます。

〔原則1〕最良の作業方法は、ほとんどいつも、そのサーブリックの数が最少のものである

この原則は、動作改善の狙いがサーブリックの数を減らすことにあることを示しています。

〔原則2〕各身体部位に比べて遅れている状態を調べること

前回の「〔原則1〕両手は対照的に動かすようにすること」を拡大適用する着眼です。この場合は、異なる身体部位にまで同時運動を考え、どこかの身体部位がほかの身体部位を待つという状態を排除しようとするものです。

〔原則3〕作業者が躊躇(ちゅうちょ)することを分析し、その原因を明らかにして排除せよ

この原則は、まごつき、すなわち、好ましくない(不快な)動作の排除を狙うという、一般原則です。

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

前回と今回の2回にわたって「動作経済の原則」について解説を加えながら紹介をさせていただきました。改善案を立案するうえで、多くのヒントが得られたはずです。

「動作経済の原則」をシッカリと理解しているかどうかで、改善に際しての方法や考え方について悩んだりすることが大幅に減少するはずです。何事にも共通することではありますが、「基本を知る(理解する)」ということは、それほど重要なことなのです。

「動作経済の原則」は、改善に携わる人たちにとっては、大変に重要な原則です。改善実践を積み重ねながら、何度も何度も読み返して理解を深めていってもらいたいと願っております。改善力は、現場での実践経験で醸成されていきます。

次回は、効率的な作業設計を行うための、一般によく使われている「作業のチェックリスト」について紹介していきたいと思います。ご期待ください!!

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、および日本IE協会、神奈川県産業技術交流協会、県内外の企業において管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。- 「実践! IE:方法改善の技術」最新記事一覧

- 「実践! IE:現場視点の品質管理」最新記事一覧