動作経済の原則2:配置、設備・工具設計の原則:実践! IE:方法改善の技術(7)(2/3 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

〔原則3〕ものの人力移動には、上下移動を避けて水平移動にすること

物を移動するときに、その重量に打ち勝って持ち上げようとするとムダな力を必要とします。また、物を下ろすと、いずれは後で持ち上げなければならないので、不必要に下ろすことも好ましくはありません。そこで、水平移動をしようということになるわけです。

この上下移動でも、特に好ましくないのは床に物を置くことです。持ち上げるときに、作業者自身の上半身を持ち上げる力も加わってくることはいうまでもありませんが、床に置くときも上半身をしばらくは重力に打ち勝って支える前屈姿勢をとらなければなりません。しかも置くときと取るときのそれぞれに、上半身の「起こし」「屈(かが)め」という逆方向にほぼ同等のムダ動作が発生します。

この原則に役立つツールは、前回の身体部位の使用についての原則「〔原則7〕不自然な姿勢や身体の重心を上下する動作をしてはならない」のところに出てきた「ワーク・ポジショナー」や「ローラー・コンベヤー」などを水平またはそれに近い状態で使うことも効果的です。

〔原則4〕物を作業(使用)点へ送ったり移動するときは重力を利用すること。供給容器の使用はできるだけ「落とし送り」を利用すること

この原則は、重力送り容器を用い、材料をできるだけ作業位置近くに供給すべきであるとか、製品は完成した位置で手放し、それが重力で指定の位置に送られるように、「落とし送り装置」などをできるだけ利用すべきであるという原則です。

例えば、容器の底が傾斜していると、材料や部品は自重で自動的に手前まで供給されるので、作業者は手を伸ばして容器の奥の材料をつかむ必要がありません。また、加工済みの製品をその加工場所で手放して、製品の自重を利用して一定の場所に送り落とすようにすれば、作業のリズムを損なわずすぐに次の作業に移ることができます。

これには「重力コンベヤー(ローラー・コンベヤーやホイール・コンベヤー)」を使うことも考えられますが、普通は重力送りによるものの供給と、落とし送りによる完成品の送り出しとが考えらます。

重力送りによってものが出てくる位置や、落とし送りによって完成品を手放す位置は、いずれも、正常作業範囲に入っていなくてはなりませんが、もともと正常作業範囲内に置き切れない材料や加工の完了品を手で正常作業範囲に出し入れしないで済むように考えられたものです。すなわち、本稿で言及した「〔原則2〕材料や工具、機械の操作位置は、正常作業範囲内に(使用点に近づけて)配置すること」の手段であったわけです。

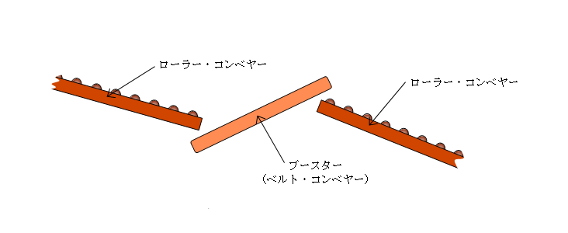

この原則のためには、シューターやホッパーも用います。一方の受け止め側では滑り止めや保護クッションなどを付け、壊れたり飛び出したりするのを防ぎます。また、長い重力コンベヤーやシューターなどでは、慣性が付き過ぎて困ることもありますが、そのような場合は、摩擦の高いシューター状のものを付けたり、数本のローラーを回らないようにしたり、やや低速のベルト・コンベヤーを付けて止めるようにします。距離が長い場合はローラーコンベヤーで送ろうとしても、高さの差が確保できないことがありますが、その場合は「図4 ハンピング」のように短いベルトコンベヤーを途中に入れます。このやり方をハンピングといい、そのベルトコンベヤーをブースターといいます。

〔原則5〕材料や工具は、最良の動作順序を実現するため最も都合の良い位置に置く(配置する)こと

この原則は「材料や工具は、最良の動作順序が組み立てられるように配置しなければならない。できれば完成したものを送り出したところに次の材料を置いておくこと」ともいわれます。作業に必要な材料や工具は、完成品を手放す点の間近に置かなければなりません。これによって、ムダな動作を大幅に省くことができます。

つまり、材料や工具は、サーブリッグ(Therblig:動作要素)が最良の順序で組み立てられるように配置すべきであるという原則です。

最良の位置とは、動作がスムーズで、動作距離を最短にすることを目標にしています。前回の「身体部位の使用についての原則「〔原則5〕運動の方向を急変しないようにすること」および「〔原則6〕動作を拘束や制限のない自由な運動となるようにすること」を実現するための手段と考えればいいでしょう。シューターを使って材料を取る位置の近くで、出来上がったものを離せばいいようにするのが一般的な方法です。

〔原則6〕作業はできるだけ椅子を与え、さらに立っても座ってもよい高さにすること

作業場所や椅子の高さは、立ち作業、座り作業、いずれも作業者が自由に容易に行えるように設定すべきです。また、作業者が正しい(ムリのない)姿勢を持続できるような形状の椅子を各人に備えることが大切です。作業台や椅子の高さを立ったり座ったりが容易にできるものにすべきで、好きなときに立ったり座ったりすることによって、姿勢を変えることができるものがいいでしょう。つまり、作業台、机、椅子の高さを適切にして、正しい姿勢となるように工夫すべきであるという原則です。

この原則に関して、作業台と椅子の高さは、両肘が作業台より上にくるように、また、容易に立ったり腰を掛けたりできるようにすること、椅子は正しい姿勢が取れるものを、それぞれの作業者のために準備することなどが挙げられています。一般的には、上腕を真下に下げ、肘を直角に曲げたとき、前腕と作業台との間が握りこぶし1個分くらい空いているのが望ましい作業姿勢とされています。

作業者によって最適な作業高さは、立ったときと座ったときでは20〜30cmくらい違います。作業台の方が上下できればいいのですが、それができなければ高い腰掛けにして、足先に踏み台(または止まり木)を付けておくと、立ったり座ったりが楽に行うことができます。これらの寸法は、作業者によって異なりますので、椅子で調整していることが多いようですが、その際、先の踏み台の方も合わせないと不安定な姿勢になってしまいます。椅子については、作業者が正しい姿勢で作業ができるようなものでなければなりません。

〔原則7〕作業の性質に適した採光および照明を与えること

正しい照明といっても作業の種類によって異なりますから、単純には決めることができません。照明で重要なのは、光の強さ・コントラスト・ぎらつき・色などです。いずれにしても、光源が直接目に入ることは好ましくありませんし、精密作業については、必要以外の個所はむしろ明るくしない方がいいといわれています。良い照明とは、次の3つの条件を備えていなければなりません。

- その仕事に十分な照明

- 適切な色を持ち、ぎらつかないもの

- 正しい方向からくる光

JIS標準の照明の基準

JIS(Z9110)でも、最適な照度基準が示されています。照度とは単位面積当たりの光の量を表したものです。照度は「照度(lx)=光束(lm)÷面積(m2)」の算式で求めることができます。作業環境での照度不足は眼の疲れを招くだけでなく、体全体に悪影響を与えてしまいます。その結果として、思わぬ事故を起こすことにもなりかねません。

以下は、事故を未然に防ぐために設けられた、さまざまな作業環境におけるJIS(Z9110)に表記されている推奨照度の例を掲載したものです。

所要照度は主として視作業面(特に視作業面の指定のないときは床上85cm、座り作業のときは床上40cm、廊下や屋外などは床面または地面)における水平面照度を示しますが、作業内容によっては、鉛直(垂直)面または傾斜面の照度を示すものもあります。

| 目的 | 明るさ |

|---|---|

| 屋内外での荷積み、荷卸し、荷の移動など | 20〜75lx |

| 粗作業(包装、荷造りなど) | 75〜300lx |

| 普通作業(一般の製造工程での組み立て、検査、試験、選別、包装など) | 300〜750lx |

| 精密作業(化学工場での分析作業など、細かい視作業) | 750〜1500lx |

| 極精密作業(精密機械、電子部品の製造など、極めて細かい視作業) | 1500〜3000lx |

光線の色は、色を識別する作業には太陽光線の色を、チリの多い作業は赤または黄系統が適しています。原則として、光線は左上からくる方がいいとされています。また、天然光線のように、一方向の光線と拡散光線とを配合するといいでしょう。

〔原則8〕温度、湿度および風通しを適度に保つこと

温度や湿度が不快な状況では、作業に集中できないばかりか、汗などの余計な水分の影響が発生しかねません。温度や湿度も作業が快適に行えるように配慮すべきです。また、広い工場内では、空気が十分に循環するようにしておくことも必要です。

Copyright © ITmedia, Inc. All Rights Reserved.