「マンチャート分析」と「マンマシンチャート分析」で生産性をさらに高める:現場改善を定量化する分析手法とは(16)(3/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第16回では、前回に引き続き「連合作業分析」から、「マンチャート分析」と「マンマシンチャート分析」を紹介する。

4.「連合作業分析」による改善

「連合作業分析」について、作業効率向上の視点であらためて考えてみたいと思います。複数の作業者で仕事をしている場合、あるいは機械設備を使用して仕事をしている場合は、互いに影響を受け合い、作業者と作業者の組み合わせや、作業者と機械設備の組み合わせによって作業能率は大きく変わります。

ある作業が終わらないと次の作業に着手できないことがあります。そこで、作業者間や、作業者と機械設備が同じ時刻にそれぞれの作業がどのような状態になっているかを見ることが重要となります。これを分析する手法を連合作業分析といいます。一般的には、作業者の人数が多くなるほど、また機械設備の台数が多くなるほど無駄作業が増えていきます。

4.1 まずは、作業方法の標準化

先ほどの連合作業分析の説明では、便宜上チャートの作成方法について説明しました。しかし、チャートが完成した後、即座に作業を組み替えたりするのではなく、作業の標準化と併せて、今のやり方が最善の方法なのか、もっと違う作業方法があるのではないのかなど、基本に立ち返って考えてみる必要があります。

特に、作業手順が作業者一人一人で異なる場合、作業手順と出来栄えの相関関係が明確ではないため、改善活動が進まないばかりでなく、低品質や作業の非効率、そして高いコストをきたしてしまいます。

また、「仕事ができているのだから、標準化や標準書は必要ない」という人が時々いますが、分析の対象とする作業に関係する作業者が集まって全員の作業のやり方を公開して、“いいとこ取り(cherry-picking)”をしていけば、全く新しい効率的な作業方法を生み出すこともできます。

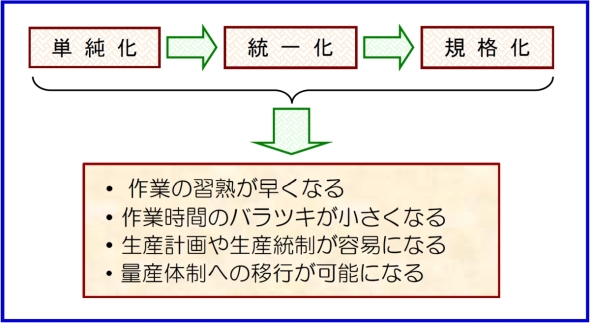

標準化(Standardization)では、まず雑然とした現状を整理してから、これを一定の基準に分類し単純化します。次に、その種類を限定して統一し、最後に標準化の内容を具体的に「作業標準書」として設定して、実際に活用していく組織的プロセスをいいます。

標準化には、「物の標準化」と「方法の標準化」がありますが、「方法の標準化」に関しては、「作業方法、作業条件、管理方法などの最良の方法を決定した上でそれを明確にし、標準化し、作業標準や管理標準として明文化すること」と定義されています。

また、標準化の目的は、「標準化」そのものに加えて、異常の早期発見と早期処理があります。もし異常処理に時間を費やしていないとすれば、それは標準が甘い証拠です。作業の標準化の際には、次の内容に留意しながら進めていくことも重要です。

- 標準は、単なる関係者間の「同意書」にすぎないので、残された問題もあれば、今後研究すべき課題もある

- 厳格さに欠ける標準書は、作業品質の低下や無駄作業や無駄動作による非効率、高コストにつながる

- 改善過程で明らかになった問題は、解決できない理由を考えるのではなく、造り方の固定観念を捨てた上で、その問題を排除する方法を考えること

4.2 「連合作業分析」は、問題点を提起する

連合作業分析によって種々の問題点や情報が得られ、以下のような項目が明らかになることによって改善が進みやすくなります。

- 作業者や機械設備のアイドルタイム(idle time:作業停止時間)が分かり、改善の糸口となる

- 作業者や機械設備の稼働率低下の原因が一目で分かり、稼働率向上につながる

- 作業者の稼働率が低い場合、機械設備の多数台持ちが可能となり、作業現場への説得資料として活用できる

- 機械設備の稼働率が低い場合、大きく影響を与えている作業者の作業内容を分析することで、稼働率向上の具体的なアクションがとりやすくなる

- 1人の作業者あるいは複数人の作業者が、何台の機械設備を操作できるかを決める場合に有効である

- 材料や製品を変更する場合に、作業にどのような影響を及ぼすかを確認しやすい

- 将来、同様の作業組み合わせで製品を作る場合、作り方を検討する資料となる

◇ ◇ ◇ ◇

どのような目的や種類の分析手法にも共通的していえることですが、分析や測定を行って把握した数値データには必ずバラツキがあります。例えば、人の作業時間では、意欲や態度(モラル)、不慣れやスキルの差などにより80〜120%程度の間で常に変化していますし、機械設備でもチョコ停などの不具合は常に発生するものです。その結果として、サイクルタイムや生産量などが大きく影響を受けます。

新たに作業設計を行う際に、このような事態の発生を考慮に入れて変動幅をいかに抑えるか、大きな差異が生じたときにどのような対応をしていくのか、などを事前に検討しておくことが重要です。(次回に続く)

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

1人で複数の工程や機械設備を担当して生産性を上げる「連合作業分析」の効果

1人で複数の工程や機械設備を担当して生産性を上げる「連合作業分析」の効果

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第15回では、さらなる生産能力の向上を目指す手段として広く採用されている「連合作業分析」のうち、1人の作業者が複数の工程や機械設備を担当することで生産性を上げるのに用いられる3つの分析法を紹介します。 「有効作業分析法」を全社展開してモノづくりの変革にチャレンジ!

「有効作業分析法」を全社展開してモノづくりの変革にチャレンジ!

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第13回は、第11回から説明してきた「有効作業分析法」の最終回。工場での具体的な運用方法や実施例とその考察、全社展開に向けた課題などについて説明します。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。