生産設備の非固定化は製造現場に何をもたらすのか 導入事例から振り返る:MONOist 2025年展望(1/2 ページ)

ワークの搬送にとどまらないAGVやAMRの活用事例が増えている。幾つかの導入現場を紹介しながら、その効果について考える。

かつては固定化された大規模なライン設備で大量生産を行うことが、市場の需要に応え、収益を上げる上で最適な手法だった。しかし、現在の製造現場には多品種少量生産が広まり、さらに多様化する市場ニーズや刻々と変わる国際情勢に合わせてかつてないほどの柔軟性を持つことが求められるようになっている。

そこで活用が進んでいるのが、AGV(無人搬送車)やAMR(自律型搬送ロボット)だ。従来の固定されたコンベヤーなどに比べて、柔軟にレイアウト変更でき、ロボットを搭載すればワークの出し入れなどの単純作業の自動化につながる。

取材現場でも、各現場への材料、完成品の搬送などから、より進んだ活用シーンが見られるようになってきている。幾つかの具体例を紹介しながら、AGVやAMRを使った設備の非固定化がもたらす効果について考えてみたい。

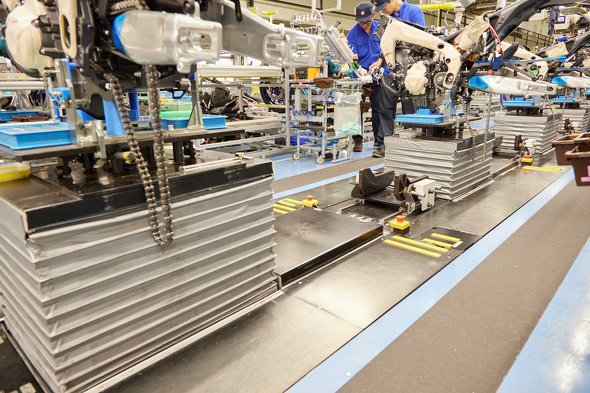

AGVバイパスラインでハイサイクル生産 ヤマハ発動機

ヤマハ発動機では、二輪車の組み立て工程に135台のAGVを用いた「AGVバイパス方式」を導入した。

二輪車の国内生産台数は1980年代のピーク期には600万台を超えたが、近年は約70万台にまで下降している。ただ、市場ニーズの多様化でラインアップはそれほど変わらず、さらに季節によって需要が大きく変動する。

2019年当時のヤマハ発動機ではスポーツ系やオフロード系などのカテゴリー別に二輪車の組み立てラインがあり、需要の変動によって組み立てラインの稼働率に差が生じていた。また、出荷台数が多いモデルは毎日生産されるが、少ないモデルは月1、2回の生産となり、結果としてユーザーのニーズに迅速に対応できなくなっていた。

そこで導入したのがAGVの上に二輪車を乗せて組み立てを行うAGVバイパスラインだ。モデルの組み立て工数に応じてAGVが経路を変え、模擬的にライン長を変更できる仕組みになっている。これによって全モデルをロスなく生産できるようになり、1モデル当たりの生産ロット数も従来の10分の1となる4台となり、市場のニーズにタイムリーに応えられるようになった。

自社AMRを工程集約に活用 DMG森精機

DMG森精機では、協働ロボットを搭載した自社のAMR「WH-AMR 10」を、工作機械に使うボールねじの加工工程に導入した。

WH-AMR 10が担っているのは、加工機やストッカーへのワークの投入や取り出しなどだ。WH-AMR 10のロボットのハンド部分には3次元ビジョンセンサーが搭載されており、ワークの位置を認識できる他、加工機などに付けられたマーカーを読み取ることで停止位置のずれも補正できる。ワークに合わせて自動でハンド交換も行う。

従来は5種類の機械を使い、各工程が終わる度にオペレーターがワークの出し入れ、測定を行っていたが、それらの作業を無人化することに成功した。計測機能を追加した特殊仕様の複合加工機と合わせて活用することで工程集約およびリードタイムの削減を実現している。

Copyright © ITmedia, Inc. All Rights Reserved.