1950〜1955年のトヨタのクルマづくり、初代クラウンを契機に大きく飛躍:トヨタ自動車におけるクルマづくりの変革(2)(5/5 ページ)

トヨタ自動車がクルマづくりにどのような変革をもたらしてきたかを創業期からたどる本連載。第2回は、1950〜1955年にかけてトヨタのクルマづくりがどのように進んでいったのかを見ていく。軸になるのは、初代クラウンである「トヨペット・クラウンRS型乗用車」の開発と生産に向けた取り組みである。

6.約3年の開発期間を経て1955年1月に初代クラウンを発売

1953年(昭和28年)5月1日、トヨタ自工は生産技術の基礎固めに向けて、技術部門の組織変更を行い、1ページ目の表1に示すように技術部に主査室を設置した。主査室の主査、すなわちRS型開発責任者の中村は、「エンジン、車両の設計から生産準備までを総合して推進」する役割を担った。具体的には、車両設計と同時に工場計画と設備計画、つまり設計技術者と生産技術者の密接な共同作業が進められた。

同年5月、図2に示した2000トンプレスが納められたプレス工場、車体工場の増築が完成し、翌6月から小型乗用車生産設備計画、新型(R型)エンジン生産設備計画をスタートし、小型乗用車ボディーが内製化された。

図7に示すように、トヨペット・クラウンRS型乗用車のスタイル検討用の4試作モデルは、1952年4月23日までに実寸大の手たたき板金製で完成した。1号車は米国「ヘンリーJ」モデル、2号車は米国「キャデラック」モデル、3号車は米国「ナッシュ」モデル、4号車は英国フォード「ゼファー」モデルであった。その後、1次試作モデルの1/2号車を修正し、同年6月6日までに2次試作モデルとして2台を製作した。さらに、2次試作モデルの両車を1台に合わせて、9月1日までに3次試作モデルを完成させた。3次試作モデルの輪郭は、ほぼ完成車に近い形になっており、スタイルは9月中に最終決定した。

RS型乗用車の第1次試作では、1〜8号車までの8台が製作された。1号車は1953年6月に完成し、早速実施した走行試験の結果に基づき、「RS第一次試作車改造要領」を作成した。また、1号車の改造車と2号車を用いて、9月15日〜10月3日に昼夜兼行で交互に挙母−静岡間往復(320km)と、挙母−京都間往復(360km)を走行する試験を行った。1号車の走行距離は1万4000km。1次試作車8台による耐久試験、シャシー試験、ボディー試験、ベンチ試験などの成果を取り入れ、1954年2月から2次試作車6台(11〜16号車)の製作を開始した。7月12日〜8月16日には12/13号車を使用し、タクシーの走行条件よりも厳しい2万kmの運行試験を実施。このような試験結果を踏まえて試作車の改善を進めたことで、最後の試作車16号車は、サンプルカーとして運輸省認定試験に供したほど完成度の高い車両となった。

クラウンRS型乗用車の最大の特徴は、ボディーを内製して完成車として出荷することにあったため、ボディーとシャシーを一体と捉え、総合的な設計を心掛けた。製造設備に関しては、設計技術者と生産技術者との密接な共同作業の下で、工場計画や設備設計を立案し、その際の検討内容は設計細部にも反映された。

ボディー製造では、手作業による打ち出し板金加工を廃し、プレス機で成形した鋼板を溶接する方法を採用した。そのため、鋼板を成形するプレス機や、各プレス部品を固定する溶接治具、それを接合するための抵抗溶接機やアーク溶接機など、機械設備が多数必要となった。ボディー製造設備の費用としては、1954年までに車体工場の建物増築を含めて総額約10億円を要したが、そのうちプレス型だけで約4億円が投資された。

1954年、生産台数の増加に伴って生産管理の重要性が認知され、表1に示したようにジャストインタイム生産方式を実現するためとして、後工程が前工程へ必要なものを取りに行くスーパーマーケット方式が導入される。また、生産方式として製品の一定数量を1口(1グループ)として各口に連番を付し、その号数で製品の生産進行を管理する「号口管理制度」が採用され、最終組み立てラインを基準とし、各部品の生産工程を最終組立ラインに合わせて進行することで、全体としての流れ生産が実施された。また、中間倉庫の廃止、そして、組み立てでは部品供給トロリー/コンベヤーが運用され、さらに、現場の鋳造技術における造形部門では、新方式のエア吹込み式シェルモールド中子造形が導入され、後処理工程では砂落し/砂処理の自動化のため950トンビレットシャーが導入された。

1955年には設備投資による合理化、省力化として「組立工場と車体工場の同期化」がなされた。それ以外でも表1に示したように、下記の生産方式の合理化、省力化を目的に推進された。

- ボディ組み付け:ポータブルスポット溶接機

- 鋳造技術、機械式投射主型造形

- 熱処理技術、表面強化:ガス浸炭炉

- ユニット系プレス/接合:サブマージドアーク溶接、自動アーク溶接機

- 納入部品に納入単位定数制を採用

- 定量セット運搬の採用

- 停止ボタン連動のアンドンを採用

特に、1953年に導入したIBM統計会計機による「注文から納品まで」の処理が可能になり、その結果として倉庫管理事務は非常に簡素化され、仕掛品も驚くほど減少し、在庫管理に大きな効果を上げた。さらに、「材料と部品の原価計算、固定資産の計算、人事統計、昇給/賞与の計算、作業時間の計算、退職引当金計算、部門費計算など」が「機械化/自動化」された。そして、IBM統計会計機のデータ処理によって、現場の集配制による工具の集中研磨の出庫票の管理を実施し、月末に工具消破月報、部門別消費報告が作成され、関係部署へ配布された。

1955年1月、トヨタ自工から純国産乗用車「トヨペット・クラウンRS型」と「トヨペット・マスターRR型」が発売された。主な技術と装備は、排気量1.5/1.9lの直列4気筒OHVエンジン、前輪独立懸架(ダブルウイッシュボーンサスペンション)<日本初>、トヨグライド(2速半自動AT)<日本初>など。価格は101万4860円で、当時の国民の年間平均所得の約12.5倍。タクシー業界からは乗り降りのしやすい観音開きドアが好評であった。

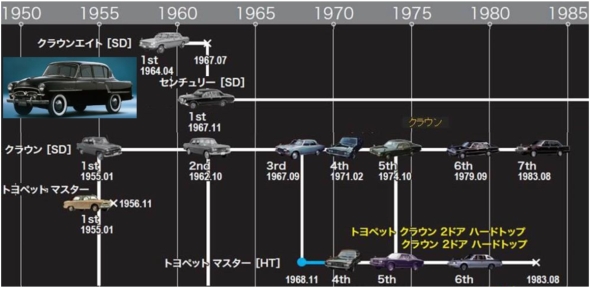

図8は、主にクラウンに着目したトヨタの1950〜1980年代の車両系統図である。トヨタは、1955年に本格的な乗用車「トヨペット・クラウン」を発売した後、1957年にはマイカー時代に対応した小型車の「トヨペット・コロナ」を発表するなど、飛躍的に生産台数を伸ばした。1950〜55年のトヨタ車の販売台数は、1950年の548台から1955年には7055台となり約13倍もの急増を果たしている。

1955年5月、通商産業省(現経済産業省)から国民車育成要綱案が発表され、月産2000台で最終販売価格25万円以下、最高時速100km以上、定員4人、エンジン排気量350〜500cc、燃費30km/l以上、という「国民車構想」が打ち出された。最終的には「現状の条件では成立困難」となったが、自動車に対する国民の認識を変えた。以後、自動車メーカー各社は小型車や軽自動車の開発を強化し、相次いで新型車種を発売する。

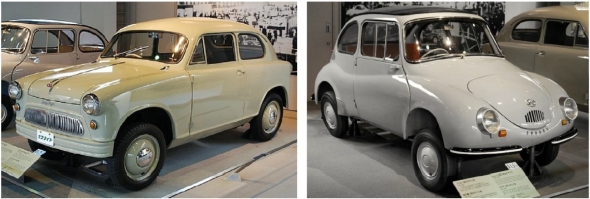

図9に示すように、1955年10月には鈴木自動車工業(現スズキ)が、ドイツのロイトを手本に「スズライトSF」を発売。富士重工業(現SUBARU)も、航空機製造で培った経験を取り入れ、1958年3月に「スバル360」を発表し、同年5月に発売した。(次回に続く)

参考/引用文献

- トヨタ自動車75年史

- Wikipedia、

- 武藤一夫:エンジニア必携トヨタに学ぶデジタル生産・事例・用語集、産業図書、2021年12月(A5判/887ページ)

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第1回」、Gichoビジネスコミュニケーション、実装技術、Vol.30、No.2、42〜47、2014年2月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第2回」、Gichoビジネスコミュニケーション、実装技術、Vol.30、No.4、36〜41、2014年4月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第3回 1960年代後半から1970年代のトヨタ自動車のものづくりの形態」、Gichoビジネスコミュニケーション、実装技術、Vol.30、No.7、36〜41、2014年7月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第4回 1950年代後半から1970年ころまでのものづくり形態の概要 その1」、Gichoビジネスコミュニケーション、実装技術、Vol.31、No.3、40〜44、2015年3月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第5回 1950年代後半から1970年ころまでのものづくり形態の概要 その2」、Gichoビジネスコミュニケーション、実装技術、Vol.31、No.11、42〜47、2015年11月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第6回」、Gichoビジネスコミュニケーション、実装技術、Vol.34、No.2、44-49、2018年2月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第7回」、Gichoビジネスコミュニケーション、実装技術、Vol.34、No.5、40〜48、2018年5月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第8回」、Gichoビジネスコミュニケーション、実装技術、Vol.34、No.10、42〜47、2018年10月

- 武藤一夫「トヨタ自動車におけるデザイン・ものづくりプロセスの変革 第9回」、Gichoビジネスコミュニケーション、実装技術、Vol.34、No.2、42〜47、2018年2月

- 武藤一夫「はじめてのCAD/CAM」、工業調査会、2000年2月(B5判/285ページ)

- 武藤一夫「進化しつづけるトヨタのデジタル生産システムのデジタルのすべて」、技術評論社、2007年12月(A5判/271ページ)

- 武藤一夫「図解CAD/CAM入門」、大河出版、2012年8月(B5判/305ページ)

- 武藤一夫:実践メカトロニクス入門、オーム社、2006年6月(B5判/228頁)

- 武藤一夫:実用CAD/CAM用語辞典、日刊工業新聞社、1998年6月(B6判/316頁)

筆者プロフィール

武藤 一夫(むとう かずお) 武藤技術研究所 代表取締役社長 博士(工学)

1982年以来、職業能力開発総合大(旧訓練大学校)で約29年、静岡理工科大学に4年、豊橋技術科学大学に2年、八戸工業大学大学に8年、合計43年間大学教員を務める。2018年に株式会社武藤技術研究所を起業し、同社の代表取締役社長に就任。自動車技術会フェロー。

トヨタ自動車をはじめ多くの企業での招待講演や、日刊工業新聞社主催セミナー講演などに登壇。マツダ系のティア1サプライヤーをはじめ多くの企業でのコンサルなどにも従事。AE(アコースティック・エミッション)センシングとそのセンサー開発などにも携わる。著書は機械加工、計測、メカトロ、金型設計、加工、CAD/CAE/CAM/CAT/Network,デジタルマニュファクチャリング、辞書など32冊にわたる。学術論文58件、専門雑誌への記事掲載200件以上。技能審議会委員、検定委員、自動車技術会編集委員などを歴任。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「トヨタ自動車におけるクルマづくりの変革」バックナンバー

昭和初期のトヨタはどのようなクルマづくりを行っていたのか

昭和初期のトヨタはどのようなクルマづくりを行っていたのか

トヨタ自動車がクルマづくりにどのような変革をもたらしてきたかを創業期からたどる本連載。第1回は、昭和初期に当たる1930年代から1940年代にかけてトヨタのクルマづくりがどのように進んでいったのかを見ていく。 「品質は工程で作り込む」トヨタが描く品質とIoTの幸せな関係

「品質は工程で作り込む」トヨタが描く品質とIoTの幸せな関係

生産設備から社会インフラ、各種災害対策まで「メンテナンス」「レジリエンス」に関する最新の製品や技術、サービスを一堂に集めた展示会「メンテナンス・レジリエンスTOKYO2018」(2018年7月18〜20日、東京ビッグサイト)の特別講演に日本科学技術連盟理事長でトヨタ自動車技監の佐々木眞一氏が登壇した。 その改善はトヨタ生産方式の「本質」を外している

その改善はトヨタ生産方式の「本質」を外している

自動車業界のみならず、今やさまざまな製造業で活用されている「トヨタ生産方式」。しかし、今伝えられているトヨタ生産方式の多くは本質を誤解したものーーと指摘するのがエフ・ピー・エム研究所の鈴村尚久氏だ。大野耐一氏とともにトヨタ生産方式を作り上げた父・鈴村喜久男氏の長男であり、自身も長年にわたってトヨタ自動車で生産改善活動に従事。その後100社以上の企業の改善活動を支援してきた鈴村氏。本「道場」ではトヨタ流改革の本質を知る同氏が、日本の製造業が抱えるさまざまな「悩み」と「課題」を斬る。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。 RPGで学ぶトヨタ生産方式の本質

RPGで学ぶトヨタ生産方式の本質

製造業にとって重要な要素である「生産管理」ですが、なかなか初心者には理解するのが難しい……。そんな生産管理初心者に向け、RPG(ロールプレイングゲーム)になぞらえて分かりやすく生産管理を解説する本連載。最終回となる今回は、トヨタ生産方式の本質についてご紹介します。 累計販売台数500万台の内訳に見る、トヨタ製ハイブリッド車の知られざる歴史

累計販売台数500万台の内訳に見る、トヨタ製ハイブリッド車の知られざる歴史

トヨタ自動車は、ハイブリッド車のグローバル累計販売台数が、2013年3月末時点で500万台を突破したと発表した。そのほとんどは「プリウス」と、プリウスとともに進化してきたハイブリッドシステムである「THS」や「THS II」、「リダクション機構付きTHS II」を搭載する車種だ。しかし、これらの他にも、知られざるハイブリッドシステムが存在する。