CNCとは何か〜工作機械史上最大の発明:CNC発展の歴史からひもとく工作機械の制御技術(1)(3/3 ページ)

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。連載第1回目の今回は、まずCNCとは何かについて改めて説明する。

CNCの処理プロセス

それではCNCが実際にどのような演算処理を行っているのかを具体例を用いて説明する。

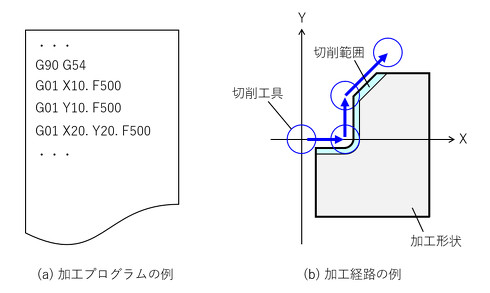

まず、工作機械のオペレーターはGコードというプログラム言語を用いて工具の経路を作成する。これが加工プログラムであり、その一例を図5(a)に示す。加工プログラムはCNCのデータ保持部のメモリなどに保存されており、そこから数値演算部が読み出して使用する。

加工プログラムを解釈して、生成された工具の経路を図5(b)に示す。例えば「G01 X10. F500」という加工プログラムは「X軸を座標 10 mmの位置に速度 500 mm/minで直線補間により移動させたい」という内容になっている。

上記の繰り返しにより形状を加工するのだが、実はこれだけでは機械を動かすには不十分だ。

重量のある工作機械の駆動軸は、停止している状態からすぐに指令の速度で動くことは難しく、また、一定の速度で動いている状態からすぐに停止することも難しい。そこであらかじめ駆動軸の最大加速度や減速度を把握しておくことで、数値演算部がVT線図(速度と時間のグラフ)を算出する。

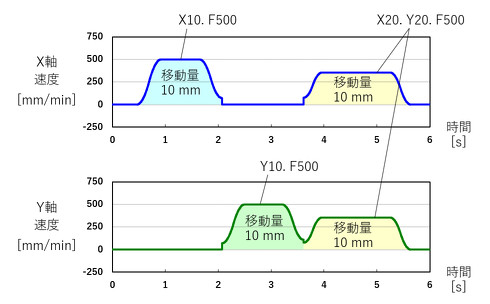

図6の左上が先ほどの「G01 X10. F500」という加工プログラムに相当するVT線図であり、縦軸が速度、横軸が時間となっている。最大加速度などの設定により速度の立ち上がりが決まり、加工プログラムでの指令速度である500 mm/minまで到達し、その後、最大減速度などの設定により速度が徐々に下がり停止することが見てとれる。

この時、グラフの面積が加工プログラムで指示された移動量の10mmとなるようにVT線図が作成されることがポイントとなっている。つまり、目標の位置を超えずに停止できるように、減速を考慮して指令が生成されているのである。

ここまではX軸のみの動作について解説してきたが、実際の工作機械では複数の軸を同時に動作させなければならないこともある。

例えば図6の右側に示したのが「G01 X20. Y20. F500」という加工プログラムに対して作成されたVT線図である。この場合、X軸とY軸の合成速度が500mm/minであるということを維持しながら移動させる必要があるため、各軸の最大速度は353mm/min程度となっている。

こういった複数軸の状態を考慮した経路と速度の生成は、補間処理と呼ばれている。加工プログラムにおいて指定された始点と終点の位置精度は重要であるが、工作機械を用いて切削加工を行う場合には、その始点と終点を結ぶ経路においても切削加工が行われるため、形状精度を担保するためには途中の位置精度も重要となる。これを実現しているのが補間処理である。

G01という直線補間の指令は、工具の直線移動をその途中の経路における位置精度も含めて担保する指令となっている。ここではX軸とY軸を例として説明したが、実際には同時3軸や同時5軸の動作をさせながら切削加工が行われており、そのための演算処理が必要となる。

さらに近年は、複数のロボット機構を組み合わせて位置決めを行う工作機械も存在する。このような機構に対応するためには、キネマティクス演算と呼ばれるロボット動作に必要な運動学演算が必要となり、数値演算部ではこういった演算も実施される。

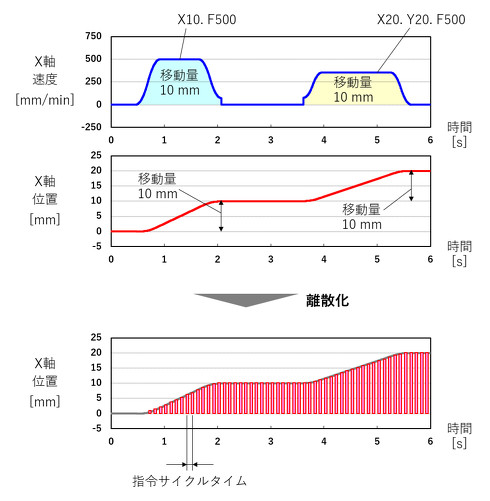

これまでは速度のみに注目して説明をしてきたが、数値演算部では微分および積分を用いて加速度、速度、位置の全てを算出して保持している。

図7の上段に、さきほどの加工プログラムを用いた場合のX軸における速度と位置の時間変化を示す。これらの値はグラフでは連続的に示されているが、数値演算部からサーボ制御部へは離散化して各時刻の指令値として渡される。

これは、サーボ制御部は一定の周期に従って動作してモータに電流を出力しており、この仕様に合わせて指令値の生成を行っているからである。

図7の下段に、数値演算部から払い出されるのが位置指令である場合における値の一例を示す。ここまでが数値演算部が実施している役割となる。

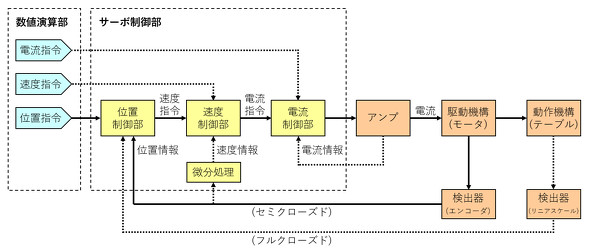

位置指令を受け取ったサーボ制御部は、その内部で位置制御、速度制御、電流制御を行い、最終的にはサーボモータに電流を出力する。図8にそれらのブロック線図を示す。

近年では、サーボモータに取り付けたエンコーダーやワークテーブルに取り付けたリニアスケールからのフィードバック信号をサーボ制御部における制御に活用し、位置や速度の精度を向上させていることが多い。

以上がCNCの根幹となるデータ保持部、数値演算部、サーボ制御部における処理の流れである。基本的な処理だけでも、実に多くの演算とデータの受け渡しが行われていることが感じられるだろう。

まとめ

CNC発展の歴史を紹介する本連載において、第1回の今回はCNCとは何かということについて述べた。現在のCNCが果たしている役割と、その内部でどのようなことが行われているかを理解していただけたのではないかと思う。図9に一般的なCNCが搭載された現在の工作機械を示す。

CNCがどのようにして誕生し、現在のCNCにたどり着いたのか。次回はCNCの歴史の解説に入り、第1期であるCNCが誕生した時代を紹介する。

謝辞 本稿は高桑MT技術士事務所 高桑俊也氏の監修の元、執筆を行った。CNCの歴史についての知見とその整理の方法など、実に数多くの助言をいただき、ここに同氏に対して感謝の意を表す。

著者紹介:

高口順一(こうぐち じゅんいち)

ベッコフオートメーション ソリューション・アプリケーション・エンジニア 博士(工学)

東京大学工学部を卒業後、ものづくりコンサルティングファームに入社。その後、工作機械メーカーを経て、2015年からはドイツの制御装置メーカーであるベッコフオートメーション株式会社にてPCベースPLC/CNCであるTwinCATの技術を担当している。2024年には東京工業大学工学院 博士課程を修了。「センサ信号解析および機械学習に基づくエンドミル加工の状態モニタリング」を研究テーマに据え、工作機械とCNCの発展のために取り組んでいる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

工作機械の共通インタフェース「umati」とは何か?

工作機械の共通インタフェース「umati」とは何か?

工作機械のスマート化に向けて注目されている通信規格が「umati」である。本連載では「umati」とはどういう規格なのか、技術的にはどういう背景があるのか、どのような活用シーンがあるのかについて、紹介する。第1回となる今回は「umati」とは何かをテーマに概要を取り上げる。 新生umatiの進む道――工場内のあらゆる機械装置の共通インタフェースへ

新生umatiの進む道――工場内のあらゆる機械装置の共通インタフェースへ

工作機械の共通インタフェースとして注目を集める「umati」について紹介してきた本連載だが、今回はこの「umati」についての大きな変化があったため、その内容について解説したい。 EMO2019に見る「umati」最前線、工作機械110台がつながった「umati@EMO2019」企画

EMO2019に見る「umati」最前線、工作機械110台がつながった「umati@EMO2019」企画

工作機械の共通インタフェースとして注目を集める「umati」。「umati」とはどういう規格なのか、どう活用すべきかなどについて紹介する本連載だが、第2回はドイツの金属加工展「EMO2019」で紹介された特別企画「umati@EMO2019」について紹介する。 「umatiとはUSBのようなもの」キーマンに聞くumatiの最新仕様と将来像

「umatiとはUSBのようなもの」キーマンに聞くumatiの最新仕様と将来像

工作機械の共通インタフェースとして注目を集める「umati」。「umati」とはどういう規格でどう活用すべきかを紹介してきた本連載だが、第3回は「umati」の規格策定を進める組織の中核を担うアレクサンダー・ブルース氏へのインタビューの内容をお伝えする。 工作機械でも進む「つながる化」、欧州では「umati」に注目

工作機械でも進む「つながる化」、欧州では「umati」に注目

工場のスマート化などが進む中、工場で使用される工作機械でも通信への対応などに大きな注目が集まっている。ドイツの国際金属加工見本市「EMO Hannover」を主催するドイツ工作機械工業会(VDW)のEMOハノーバー マネージングダイレクターであるクリストフ・ミラー氏に工作機械の最近の傾向について聞いた。