AGV活用で工作機械の組み立てを効率化、中村留は月480時間をいかに削減したのか:メイドインジャパンの現場力(2/2 ページ)

中村留精密工業が新たに開設した工場において、AGV(無人搬送車)を活用した生産システムが稼働を始めた。運搬に関わる工数を月間480時間削減したという現場を訪ねた。

朝には必要なものが全て手元に、人の運搬作業を480時間削減

1つ目は、作業者がいない夜間に翌日の作業に必要な部品などを作業エリアに搬送する役割だ。今回導入した自動倉庫は工場の1階と2階をつなぐエレベーターの役割も兼ねており、前日に1階で配膳担当者が配膳したキットを自動倉庫に入れると、2階に運ばれてAGVでパレット102枚分のスペースを持つスタンバイエリアに集められ、その後、各組み立て作業を行う場所に運ばれていく。

ボルトやOリングなどの部品は必要な数だけキットとして供給される。どの機種に何が必要かは社内のシステムで管理を行い、それを元に部品倉庫から運び出し、改めてキットとして整理する。以前は、作業者が自ら部品が並ぶ棚まで取りに行っていた。

2つ目は、2階で組み立ての終わったユニットを自動倉庫まで運ぶ作業だ。一部機種に関しては、このユニットの状態で在庫として確保することで、通常納期から約4カ月の短縮を図っている。3つ目は、完成したユニット同士を合体させる際などの工程間の移動だ。

中村氏は「ボルト1本欠けていても工作機械を作ることはできない。それらの運搬というのは典型的な現場の負担であり、運搬がネックになってしまうと組み立てが計画通り進まない。AGVの導入によって作業者は朝、工場に来ると部品がそろっている状態で仕事を始めることができ、組み立て作業に集中できる」と話す。

この取り組みによって、同社ではユニットの製作にかかっていた運搬時間を月当たり480時間削減することに成功。運搬専任の作業者3人は別エリアの運搬を担当することになった。

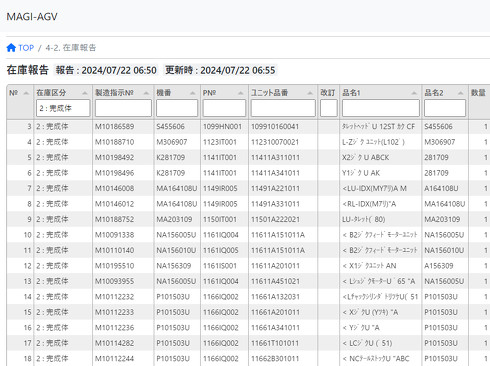

作業者はタブレット端末でAGVへ指示を出す。今回、AGVに指令を出す配膳管理ソフトウェアは自社で開発した。このソフトウェアでは各ユニットの状態、優先順位や組み立てスケジュールを管理しており、作業者が常に優先順位の高い仕事ができるようになっている。配膳、組み付け、出庫または保管などの流れを自動化し、システム化していくことでより作業に集中できる環境を構築する。

社内公募で決まった新工場の名称であるMAGIは、聖書に登場する東方の三賢者のことだ。キリストの生誕の際に出現したとされる3人の賢者と第11、12、13工場を重ね合わせ、3つの工場が三位一体となって賢者のようにIoT(モノのインターネット)などを駆使しながら、製造現場の負担を削っていくという意味が込められている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

現場の負担を削りモノづくりの魅力を高める、中村留が複合加工機で目指すもの

現場の負担を削りモノづくりの魅力を高める、中村留が複合加工機で目指すもの

1台の機械でフライスや旋削、ギア加工などができる複合加工機による工程集約を掲げる中村留精密工業。2022年に同社 代表取締役社長に就任した中村匠吾氏に新工場建設の狙い、今後の展望などを聞いた。 複合加工機のユニット製作から組み立てまで一貫対応、中村留精密工業が新工場

複合加工機のユニット製作から組み立てまで一貫対応、中村留精密工業が新工場

中村留精密工業は、石川県白山市の本社内に建設中の新工場が、2023年7月に竣工すると発表した。複合加工機などのユニットの製作から仕上げの組み立てまでを担い、既存の製造工程より約35%の生産能力の向上を見込む。 スピードに特化した中村留の複合精密CNC旋盤、加工サイクルタイムを30%削減

スピードに特化した中村留の複合精密CNC旋盤、加工サイクルタイムを30%削減

中村留精密工業は、複合精密CNC旋盤の新製品「NTY3-100V」を発表した。スピードに特化しており、加工サイクルタイムを30%削減する。 進む製造機械の「知能化」、学習済みAIを搭載する動きが拡大へ

進む製造機械の「知能化」、学習済みAIを搭載する動きが拡大へ

AI(人工知能)の活用が広がりを見せている。こうした中で、新たな動きとして定着が進んでいるのが、工作機械や射出成形機など、製造機械へのAI機能の組み込みである。2022年はこうした動きがさらに加速し、AIの学習までを機械メーカーが担って出荷する動きが進む見込みだ。 進む産業機械のスマートフォン化、標準化とオープン化がカギに

進む産業機械のスマートフォン化、標準化とオープン化がカギに

スマート工場化が進む中、工場内の生産機械や設備にも生産情報や設備情報などを活用するために「つながる」ことが求められるようになってきている。こうした環境に合わせる形で、生産機械についても協調領域については「水平分業型」へのシフトが加速する見込みである。 工作機械の共通インタフェース「umati」とは何か?

工作機械の共通インタフェース「umati」とは何か?

工作機械のスマート化に向けて注目されている通信規格が「umati」である。本連載では「umati」とはどういう規格なのか、技術的にはどういう背景があるのか、どのような活用シーンがあるのかについて、紹介する。第1回となる今回は「umati」とは何かをテーマに概要を取り上げる。