日立がロボティクスSIの協創拠点を東西に開設、プロダクトとOTの実物を体感可能:産業用ロボット(2/3 ページ)

日立製作所と日立オートメーションは、製造や物流の分野向けのロボティクスSIを中核とした自動化/最適化の協創拠点「Automation Square HANEDA」を報道陣に公開。羽田空港に隣接する同所と併せて、京都市内に「Automation Square KYOTO」も開設している。

トータルシームレスソリューションの実物を見て、触れて、感じられる

Automation Square HANEDAの広さは400m2。トータルシームレスソリューション(TSS)の“実物”を、来場者が見て、触れて、感じられるように、製造業と物流/流通業それぞれの分野に向けて実機で構築したデモラインを配置している「Manufacturing Zone」と「Logistics Zone」が中核となる。これらの他、日立グループの先進機器やソリューションを展示する「Advanced Technology Zone」、Manufacturing ZoneとLogistics Zoneの間に位置する3面モニターを用いてTSSの映像放映やプレゼンテーション資料による座学なども行える「TSS Vision Theater」、窓から羽田空港を一望できる顧客との協創に向けた議論を行うスペース「Collaboration Lounge」で構成されている。

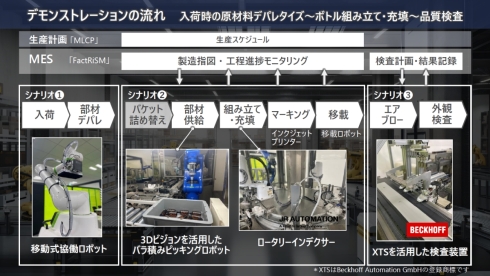

Manufacturing Zoneのデモラインは、2種類の小型ボトルに液体を充てんしキャップを装着する工程について、部材の入荷/供給から、組み立て、マーキング、検査といった一連の工程をロボット設備で自動化したものとなっている。

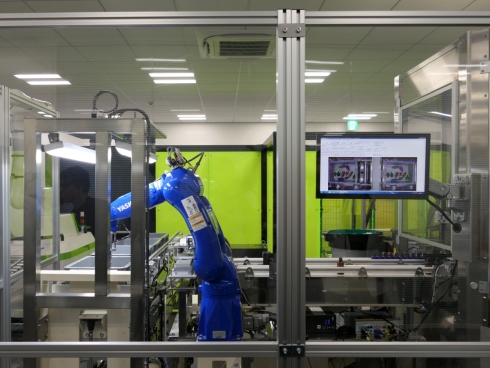

部材の入荷/供給では、日立オートメーションの高精度3Dビジョンを活用したティーチングレスの移動式協働知能ロボットにより、部材の入った箱のデパレタイズを自動で行う。その後、箱から取り出した小型ボトルをバケットに詰め替えてバラ積みし、3D CADマッチングをベースとする画像認識で小型ボトルをアームロボットで1つずつピッキングしてから、日立の米国子会社であるJRオートメーションの組み立てプラットフォーム「ロータリーインデクサー」に送る。

コンパクトなスペースに複数の工程を集積できることが特徴のロータリーインデクサーでは、キャップ設置、ボトル設置、液注入、キャップ取り付け、計量、キャップ付きボトルの取り出し、日立産機システムのインクジェットプリンタと組み合わせたマーキングという7つの工程が行える。完成したボトルはコンベヤーによって搬送され、ドイツのベッコフ・オートメーションのリニア搬送システム「XTS」を内蔵する製品外観検査装置を用いた検査工程に進む。なお、デモライン全体で用いられる空圧は日立産機システムのオイルフリースクロール空気圧縮機の新製品「Rシリーズ」から供給している。

デモラインの生産計画は「Hitachi AI Technology/計画最適化サービス(MLCP)」、工程全体の制御はMES(製造実行システム)の「FactRiSM」、エネルギー管理については「統合エネルギー・設備マネジメントサービス「EMilia」が利用されている。

Copyright © ITmedia, Inc. All Rights Reserved.