迫りくる「2025年の崖」、真のデータ活用を実現するスマート工場への道筋とは:モノづくり現場の未来予想図(2)(2/2 ページ)

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きているグローバルな変化を紹介しながら製造現場の将来像を考察する。第2回は、「2025年の崖」が待ち構える中、今進めるべきスマート工場に向けた取り組みを紹介する。

200拠点のスマート工場化をAVEVAのSCADAが支える

ここで、シュナイダーの例を参考にお見せしたい。前回の記事では、シュナイダーエレクトリックでも「アドバンスト ライトハウス」というカテゴリーで5つ、「サステナビリティ ライトハウス」で2つ、合計7件のライトハウス認定を受けていることを紹介した。この度、アドバンストライトハウスに認定されていたインドのハイデラバード工場が、新たにサステナビリティライトハウスの認定も取得し、認定は合計8件となった。

シュナイダーでのこうしたスマート工場への取り組みは、2017年からプロジェクトとして開始しており、6年間ですでに200カ所の工場をスマート化している。それらの工場を支えているのが、シュナイダーエレクトリックのグループ会社AVEVAのSCADA「AVEVA Edge」だ。AVEVAは全世界180カ国以上の12万以上の工場、プラントで、合計80万本以上のライセンス導入実績を誇る産業オートメーションソフトウェアのトップブランドで、日本国内のSCADA市場においてもトップシェアを誇る(図2)。

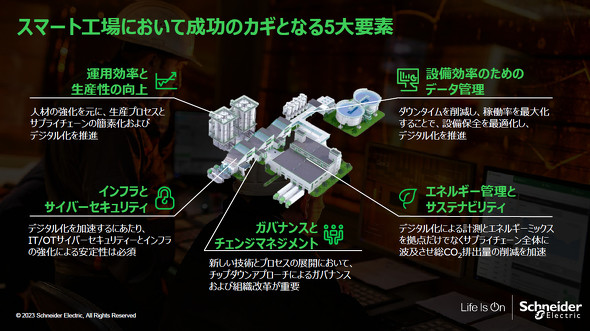

シュナイダーエレクトリックではスマート工場において成功の鍵となる5大要素を、「運用効率と生産性向上」「インフラとサイバーセキュリティ」「ガバナンスとチェンジマネジメント」「設備効率ためのデータ管理」「エネルギー管理とサステナビリティ」と捉えている(図3)。この中で、「AVEVA Edge」は「運用効率と生産性向上」と「設備効率ためのデータ管理」に関するデータを収集している。

前回は、プロセス効率最適化のための意思決定が行われていなかった米国のレキシントン工場におけるライトハウス取得の成功事例を紹介したが、それを支えたのも「AVEVA Edge」だ。

また、インドネシアのバタム工場も、パフォーマンス効率のモニタリングを強化するなど、主に予兆保全のためのデータ取得に「AVEVA Edge」を活用。これによって、マシンダウンタイムを44%削減し業務効率を12%向上させ、従業員エンゲージメントも5%向上した。さらに、一部の重要なマシンのスクラップコストが40%削減されるなどの効果が得られた(図4)。

迫り来る「2025年の崖」にどのように備えるのか

一方で、これからスマート工場を構築していく上では大きな課題もある。それが、既存システムのレガシー化やIT人材不足による経済損失が予想されている「2025年の崖」だ。この言葉は経済産業省が2018年に発表した「DXレポート」に登場した。

特に、現在ERPとしてSAPを採用している企業にとっては、保守切れ問題が大きくのしかかる。2027年まで現システムのサポートが延長されたとはいえ、アーキテクチャを一新させた新バージョンへの移行に頭を悩ませていることだろう。

確かに、2025年以降を考えると、スマート工場への対応よりもERPシステムの刷新を優先させることは正しいといえる。だが、重要なのは、その先を見据えた計画を立てられているかということだ。

例えば、これまで製造の現場でITシステムを支えてきた人材がいなくなると、ITとOT(Operational Technology)の両方の知識を持つ人材が必要な、MESの導入が難しくなる。MESに対応できる人材を育てようとしても、MESはさまざまな領域のデータを見る必要があるので時間がかかるだろう。

そこで手法の1つとして検討したいのが、まずSCADAに対象を絞るという選択だ。

シュナイダーも、SCADAトップシェアのAVEVAを自社工場に自ら導入し、スマート化の成果を上げてきた。自社の現場で積み重ねてきた具体的な導入経験は、スマート工場実現のためのシステムからハードまでトータルな提案につながっている。

先述したように、MESは生産計画や製品品質など、生産を実行するために必要な供給計画に関するデータを集約するシステムとなる。重要な機能はモニタリングと生産管理に大別され、モニタリングの部分はSCADAでその機能を担うことができる。

データ範囲が広いMESに比べて、既存システムからの拡張が比較的始めやすいSCADAに限定して進めることで、導入のスピードも上がり、IT側、OT側それぞれでの管理も行いやすくなるはずだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ハノーバーメッセと「ライトハウス」、グローバルトレンドに見る製造業の未来

ハノーバーメッセと「ライトハウス」、グローバルトレンドに見る製造業の未来

本連載では、Schneider Electric(シュナイダーエレクトリック)インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きている大きな変化をグローバルな視点で紹介しながら、製造現場の将来像を考察する。第1回は欧州のスマート工場への取り組みと、近年注目される「ライトハウス」について取り上げる。 「製造現場をDX」といっても、データ化されていないものはどうするのか?

「製造現場をDX」といっても、データ化されていないものはどうするのか?

MONOistはライブ配信セミナー「MONOist DX Forum 2023 冬〜できるところから始める製造業DX〜」を開催した。本稿では、Industrial Value Chain Initiative(IVI)理事長で法政大学デザイン工学部 教授の西岡靖之氏による基調講演「スマートシンキングが組織を変える!〜ボトムアップなDXの進め方」の内容を紹介する。 データ共有やAI、水素など最先端の産業トレンドが一堂に、ハノーバーメッセ2024

データ共有やAI、水素など最先端の産業トレンドが一堂に、ハノーバーメッセ2024

ドイツメッセは東京都内で記者会見を開き、ドイツのハノーバーで開催する世界最大級の産業展示会「ハノーバーメッセ(HANNOVER MESSE)2024」の概要や見どころを説明した。 変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか

変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか

2020年1月にWEFによる「第4次産業革命を主導する世界的先進工場(ライトハウス)」に選ばれた日立製作所の大みか事業所。世界の中でも先進的な取り組みを進めるスマートファクトリーとして評価された工場となったわけだが、具体的にはどういう取り組みを行っているのだろうか。同工場の取り組みを紹介する。 世界で最も先進的な工場として日本から初認定、日立大みか事業所など3工場

世界で最も先進的な工場として日本から初認定、日立大みか事業所など3工場

世界経済フォーラムは、第4次産業革命をリードする世界で最も先進的な工場「ライトハウス(灯台=指針)」として新たに18工場を認定。今回は、日本関連で初めて、日立製作所の大みか事業所、GEヘルスケア・ジャパンの日野工場、三井海洋開発の海洋施設(ブラジル・リオデジャネイロ)の3工場が認定された。 世界のスマート工場のお手本「ライトハウス」の事例集

世界のスマート工場のお手本「ライトハウス」の事例集

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、世界のスマート工場の”お手本”として世界経済フォーラム(WEF)が示している「Global Lighthouse Network」に登録された企業の内、MONOistで掲載された記事をまとめた「世界のスマート工場のお手本『ライトハウス』の事例集」をお送りします。