「改善」と「イノベーション」の両輪で推進するディスクリート系製造DX:製造業DXプロセス別解説(7)(2/2 ページ)

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第7回は、実際にモノづくりを行う「生産」の「ディスクリート系製造」を取り上げる。

今こそ求められるモノづくりイノベーション発想

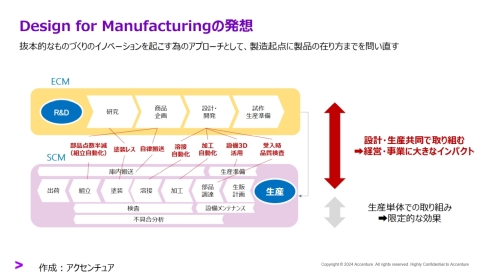

一方で、粛々と現場改善を繰り返していれば良い訳ではなく、イノベーションも必要だ。その1つのアプローチとして「Design for Manufacturing」を紹介したい。一般的には製造容易性設計と訳されるが、単に製造要件を含めて設計するという話ではない。圧倒的な競争力を得るために、製品仕様に対してさえも疑いを持ち、モノづくりの在り方を抜本的に変えるイノベーション発想である(図4)。

前述した生産現場に閉じた取り組みは、読者の多くの皆さまも感じられているように、やはりその効果に限界があり、それだけではより厳しい市場競争において勝てないことも事実である。

最も有名な事例は、本連載第5回でも触れたテスラの「ギガキャスト」や「Unboxed Process」だろう。構想から2年で実現し、いまや日本や中国のEV(電気自動車)メーカーも追従している。テスラでイノベーションが進んだのは、ビジョン→目標→手段という構造が明確だったためだ。サステナブルな世界の実現のためにEVを広めるというビジョンが根本にあり、そのためには抜本的な競争力強化が必要という目標を立て、手段として工程や製品そのものを変えるという具合である。

「このような抜本的な改革はウチでは難しいよ」という声も聞こえてきそうだが、実は日本でも例が増えている。1つ事例を紹介したい。9割の作業を人手に頼る某自動車部品メーカーでは、EVシフトに伴う顧客の品質要望の高まり、グローバルでの人材確保/育成の困難さ、パンデミックなどのBCP(事業継続計画)対応を踏まえ、完全な自動化へ振り切る決断をした。しかし、実は既存製品を前提に自動化を考えてきた過去8回の失敗がある。そこで、発想を全く変え、完全自動化を実現するために製品の在り方を変える覚悟で変革プロジェクトをスタートさせた。

実際にプロジェクトが始まり、完全自動化のコンセプトとアイデアを考えた。ところが検討を進めていくうちに既存製品のある仕様がどうしてもネックになる。「こうすれば実現出来そうなのですが」と顧客に話してみると、「じゃあわれわれの顧客にもそういう提案をしていきましょう。製品性能を保証するためのクリティカルな仕様ではないので、変更によって得られるメリットもあるし、前向きに検討してくれると思います」との回答があり、建設的に議論は進む。

結果、多くの課題はありながらも、量産化に向けた準備を現在も進めている。こうしたイノベーションのスピードをさらに早めなければという課題意識はありながらも、経営層をはじめ、製品開発、生産のトップ、デジタル部門のリーダーも一丸となり、製造起点のイノベーションを推進中だ。改革の現場を目の当たりにすると、モノづくりDXの本質は「Design Transformation」であると強く思う。Design Transformationとは、製造やSCM(サプライチェーンマネジメント)の在り方そのものを抜本的に変え、真の競争力や持続力を確保するために、製品仕様そのものの存在意義や設計にまで踏み込んだ再構築であり、モノづくり全体のデザインを変えうる変革なのだ。

とはいえ、既存工場が多くある中でいきなりイノベーションといわれても、制約が多すぎて何から着手すべきか迷うかもしれない。また、既存改善はDXではないという意見も多く耳にする。しかし、既存改善によって実際に成果が出ている現場と人を見ていると、本当に皆が良いと納得する取り組みはしみじみと広がっていくもので、こうした手法は日本企業にフィットするとも感じる。筆者は、ブラウンフィールド型(既存工場への現場改善)のDXとグリーンフィールド型(イノベーション)のDX、両方あって良いと考えている。筆者の主観になるが、多くの製造企業では約9対1で圧倒的にブラウンフィールド型が優勢ではあるものの、イノベーションを志向する企業においては5対5程度となり、グリーンフィールド型による未来に向けた投資も進められている。

現場改善は、広くあまねく世の中のDXアセットを活用しながら加速させることが大切だ。一方、将来の競争力や持続力を実現するために、製造イノベーションを興し世界に誇る価値を生み出す企業が増えて欲しいと思うし、筆者もその一助であり続けたい。

次回は、物流に焦点を当てたDXについて紹介する。

筆者プロフィール

三上 雄三(みかみ ゆうぞう) アクセンチュア株式会社 インダストリーX本部 プリンシパル・ディレクター

製造業向けコンサルティングのインクス(現SOLIZE)を経て2010年アクセンチュア入社。20年にわたるあらゆる製造業での製品設計〜生産領域のコンサルティング/DX経験を有し、プロジェクトマネジャーとして日々現場を指揮する。日本の製造業から世界に誇る価値を生み出すことを志向している。

インダストリーX|アクセンチュア(accenture.com)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「製造業DXプロセス別解説」バックナンバー

仮想統合データベースがプロセス系製造に与えるインパクト

仮想統合データベースがプロセス系製造に与えるインパクト

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第6回は、実際にモノづくりを行う「生産」の「プロセス系製造」を取り上げる。 情報とのモノの接点である「生産準備」のデジタル化はどう進めればいいのか

情報とのモノの接点である「生産準備」のデジタル化はどう進めればいいのか

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第5回は、設計という情報とモノをつなぐプロセスである「生産準備」を取り上げる。 設計DXにより顧客価値を共創するシステム思考へ移行せよ

設計DXにより顧客価値を共創するシステム思考へ移行せよ

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第4回は、製品を具現化するためのプロセスである「設計」のプロセスを取り上げる。 製造業の商品企画はいかにDXを進めるべきか、マスカスタマイゼーション実現に向け

製造業の商品企画はいかにDXを進めるべきか、マスカスタマイゼーション実現に向け

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第3回は、製品コンセプトやビジネスプランを具体化し、商品開発の実行判断を担う「商品企画」のプロセスを取り上げる。 研究開発にこそDXを、マテリアルズインフォマティクスが示すその可能性

研究開発にこそDXを、マテリアルズインフォマティクスが示すその可能性

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第2回は、マテリアルズインフォマティクスを中心にエンジニアリングチェーンの最上流のプロセスとなる「研究開発」を取り上げる。