情報とのモノの接点である「生産準備」のデジタル化はどう進めればいいのか:製造業DXプロセス別解説(5)(1/2 ページ)

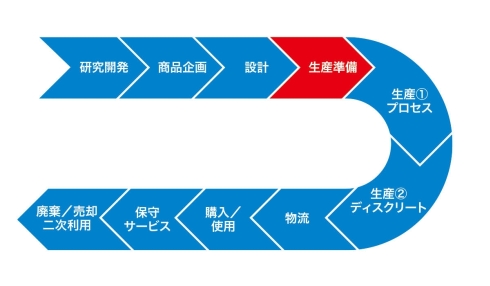

製造業のバリューチェーンを10のプロセスに分け、DXを進める上で起こりがちな課題と解決へのアプローチを紹介する本連載。第5回は、設計という情報とモノをつなぐプロセスである「生産準備」を取り上げる。

前回は「設計」をテーマに、顧客ニーズ起点で製品システムアーキテクチャを構想し、最適なシステムを実現するために部品機能を割り付けることで、システム思考の設計開発を実現する重要性を論じた。今回は「生産準備」のデジタル化について紹介する。

1.モノづくりイノベーターの登場

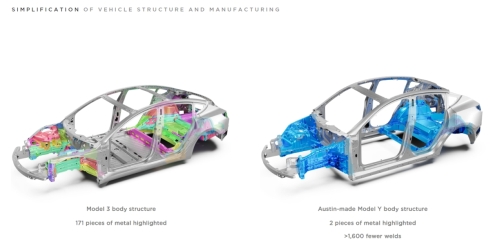

読者の皆さまは「ギガキャスティング」をご存じだろうか。テスラ(Tesla)が実用化した新たな自動車生産技術で、従来100を超える鉄板の溶接で作られていた自動車部品を、アルミ鋳造工法により1つの超大型部品で置き換えるというものだ(図2)。

図2 ギガキャスティング技術の概要。テスラのEV「Model 3」で171もの部品を溶接し構成されていた部品が、「Model Y」では1つの大型部品に置き換えられている[クリックで拡大] 出所:テスラ

EV(電気自動車)業界の雄として知られるテスラだが、彼らは生産技術においても破壊的なイノベーターであり、自動車メーカーもそのインパクトを無視できなくなっている。

テスラは他にも、アンボックスドプロセスというモジュール型製造技術にも取り組んでいる。また、ロボットベンチャーであるMUJINは、部品ストックエリアの在り方を大きく変革しようとしている。

2.なぜ新興企業がイノベーションをリードしているのか

自動車だけではなく、モノづくり全般においていわゆる「破壊的イノベーター」が次々と登場し始めているわけだが、これが日系大手企業ではなく、外資企業やベンチャー企業なのはなぜだろうか。

その理由として、大きく2つの課題を指摘しておきたい。

1つ目は、日系大手企業における設備投資/技術投資への心理的ハードルの高さだ。ROI(投資利益率)の悪化だけが問題なのではない。日系企業では、熟練技術者が自身のノウハウを設備に注ぎ込んでカスタマイズしており、さらにカイゼンを繰り返した結果スペシャルマシン化しているため、市販の装置ですぐには置き換えることができない。生産技術の強さゆえ設備に縛られてしまい、かえって投資のハードルが高くなっているのだ。

また、従来の生産技術部門の主な役割は安定した生産の実現とカイゼンにあり、イノベーティブな工法の開発にはさほど強いモチベーションを持っていなかった。このため、チャレンジングな大型投資が行いにくかったという面もあるだろう。

結果として、現場の風土が設備投資に慎重になり、投資判断の仕組みもカイゼンと修繕に最適化され、新規/大型投資の決断が行いにくくなっているのではないだろうか。

投資のしにくさは、現場のデジタル化の遅れにもつながっている。これが2つ目の課題である。

そもそも「モノづくり」とは、設計図という「情報」から、製品という「モノ」を具現化する行為であり、生産技術部門は、情報と物理の接点という極めて難しい業務を任されている。

そして、これまでの生産技術はアナログ技術/技能者のスキルの重要性が高く、日本企業にとっては強みの源泉であった。しかし現在では、例えばモノの動きをシミュレートする物理エンジン技術や、AI(人工知能)によるロボットの知能化など、物理性を扱うデジタル技術が急速に発展し、生産技術がデジタル化の最前線になりつつある。

そのため、デジタル化投資が遅れがちな日本企業よりも、デジタルネイティブな新興企業や、投資に前向きな外資企業の方が、モノづくりイノベーションをリードしやすい環境が出来上がりつつあるのだ。

Copyright © ITmedia, Inc. All Rights Reserved.