3Dスキャナーを活用したサステナブルなモノづくりとは:サステナブル設計とデジタルモノづくり(5)(1/2 ページ)

地球環境に配慮したモノづくりの実践はあらゆる企業に課せられた重要なテーマの1つだ。本連載では、サステナブル設計の実現に欠かせないデジタルモノづくりにフォーカスし、活用の方向性や必要な考え方などについて伝授する。連載第5回のテーマは、サステナブルなモノづくりと3Dスキャナー活用の関係性についてだ。

「3Dスキャナー」とは“物体に光やレーザーなどを照射し、3次元形状を取得してデジタルデータ(3Dデータ)化する機器”のことです。そして、3Dスキャナーで対象物を計測することを「3Dスキャン」といいます。

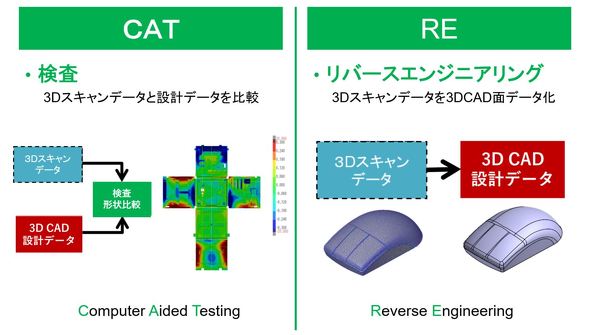

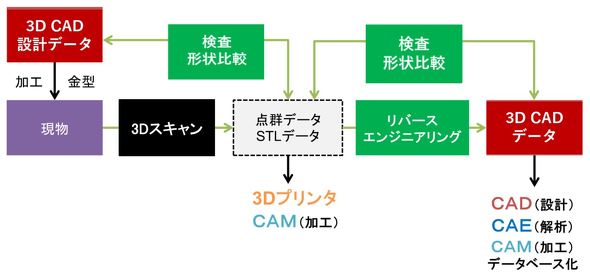

3Dスキャナーの代表的な活用例としては、設計データ通りにモノができているかの検査(CAT:Computer Aided Testing)と、3Dスキャンデータを3D CADデータ化するリバースエンジニアリング(RE:Reverse Engineering)などがあります。

モノづくりにおいて3Dスキャナーの活用は徐々に進んでいますが、今回はサステナブルなモノづくりとの関係性について紹介します。

製造業での3Dスキャナー活用

製造業における3Dスキャナー活用の方向性として、1つ目に検査が挙げられます。検査のやり方を、紙図面による従来のアナログ的な方法ではなく、3Dスキャナーによるデジタル検査に変えることで、検査作業の効率化や検査精度の向上、ペーパーレス化などを実現できます。設計した3D CADデータと現物を3Dスキャンした形状データをコンピュータ上で重ね合わせ、その差分をカラーマップなどで視覚的に表示することで現物の品質を確認できます。必要に応じて、任意の箇所に断面を作成して細かく確認することも可能です。実際に、現物をカットして断面を見るというのは大変ですが、コンピュータ上であれば簡単に断面を切って確認が行えます。

2つ目は組み立て作業の検証です。3Dスキャナーを活用することで、現物を使わずにコンピュータ上で部品の組み立て作業を検証できます。3D CADで設計した部品をコンピュータ上でアセンブリして検証できますが、3Dスキャナーを活用することで、製作した部品が設計データ通りにできているかの検査だけでなく、アセンブリすることも可能です。

組み立てる各部品が別々な場所で製作されている場合、輸送して1箇所に集めて組み立てる必要があり、輸送コストと時間がかかります。何度も試作を繰り返し、その都度、輸送してアセンブリをしていてはムダな費用が増えていくばかりです。いきなり部品を手配するのではなく、まずは製作した各部品の現物を3Dスキャンしてデータを集め、コンピュータ上でアセンブリをして問題がないかを確認してから現物を輸送し、アセンブリを行うことで、輸送に伴う余計なコストや時間の削減、船やトラックからのCO2排出量の低減につなげられます。

組み立て作業の検証に関しては、3D CADでアセンブリして検証する他に、VR(仮想現実)で検証する方法もあります。仮想世界に没入し、実物サイズで確認できるため、3D CADの画面上では感じなかったことに気が付いたり、使用者の視点や姿勢を体験することで課題を発見したりすることが可能です。また、実物を縮小して作成されるスケールモデルによる検証では得られないメリットもあります。

オンラインツールを使用して、同じ画面を見ながらリアルタイムにコミュニケーションをとりつつ、組み立て作業の検証確認を行うことも可能です。また、VRツールの中にも共通の仮想空間に複数の関係者が入り込み、コミュニケーションをしながら検証確認が行えるものもあります。こうしたツールを活用すれば、人の移動にかかる時間とコストを削減できます。

3つ目は現物の保管の代替です。保守やメンテナンスの観点から長期間の保管が必要であった金型や治具などを3Dスキャンしてデジタル化し、現物として倉庫などに保管するのではなく、データとして保存(デジタルアーカイブ)します。これにより、保管する倉庫のスペースや光熱費、メンテナンスコストなどが不要となります。さらに、デジタルアーカイブ化が完了した古くなった金型や治具を廃棄し、リサイクルするなど、環境へ配慮したモノづくり/企業活動にもつなげられます。

その他にも、3Dスキャナーを活用して現物から3Dデータを作成するリバースエンジニアリングは、既製品の分析だけでなく、破損部品の修復、治具設計や金型設計などに役立てることができます。特に、破損部品を修理して製品を長く使用することは、環境への配慮、サステナブルな製品利用の観点からも重要なアプローチといえます。

Copyright © ITmedia, Inc. All Rights Reserved.