不正の温床になる過剰要求をデジタル化で防ぎ、リードタイムを短縮する方法:複雑化した工場リスクに対する課題と処方箋(6)(2/2 ページ)

これまで製造現場のコンプライアンス違反といえば、品質にかかわる不正や不祥事がメインでした。しかし近年、ESG経営やSDGsの広まりから、品質以外の分野でも高度なコンプライアンス要求が生じています。本連載ではコンプライアンスの高度化/複雑化を踏まえ、製造現場が順守すべきコンプライアンスの外延を展望します。

PLMを活用した関連部門との設計情報の一元化

ここで某産業装置メーカーを題材に、PLM(Product Lifecycle Management)導入によるコンカレントな設計開発を紹介します。PLMの導入に際し、品番体系やユニット管理の設計ルール化、流用設計など業務ルールを定義し、CADやBOM(Bill Of Materials:部品表)などの設計情報の一元管理を行いました。

設計情報の更新は、ワークフローと統合化された承認プロセスを介することで、適切なデータ更新、他部門へのデータ連携が行われるようになりました。設計情報が更新されるたびに、関係する部門とのデジタル図面を活用した情報連携が行われます。

また、生産技術部門に製品の3Dデータが共有されることで、組み立て検討を早期に行い、設計部門にフィードバックできるようになります。組み立てマニュアルを3Dで作成することで、国内外の生産拠点別にマニュアルを配布することも可能になります。また、同ツール内に、サプライヤーから回答を受けた見積もり情報を蓄積しておくことで、部品コストの積み上げによる早期の購入原価把握が可能になりました。

さらに部材の手配状況などの最新ステータスを常にシステム上で把握できるので、設計から調達への問い合わせ件数の削減にもつながりました。部門間での情報の密連携によって、手戻りや不要なコミュニケーションの最小化による工数削減を実現したのです。

生産準備プロセスのデジタル化でさらなる製品開発のリードタイム短縮を

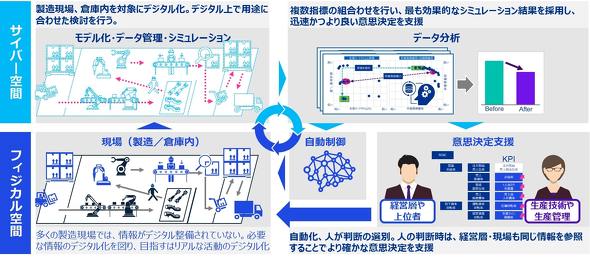

次に、工程設計や生産準備プロセスにおけるデジタル化について紹介します。1990年代から、2D/3D CADやCAE(Computer Aided Engineering)、CAM(Computer Aided Manufacturing)などのマテリアル主体のデジタルツールが普及しました。残念ながら、日本企業における3D CADの普及率は海外に比べて低く、さらなる取り組み余地があると言えます。デジタルツールを導入することにより、初期設計や設計変更への対応にける生産性は数倍〜数十倍にまで向上するのではないでしょうか。

設備や製造作業におけるプロセス主体のデジタル化に関しても、マテリアル主体のデジタル化同様に生産性向上の恩恵を得られるでしょう。設備ごとのデジタル化、作業ごとのデジタル化だけでなく、生産ライン全体、工場全体のデジタル化を進める必要があります。投入される材料、作業人員、機械(製造設備、搬送機器)、手順まで含めてデジタル化を行うのです。デジタル上で生産工程、モノの作り方をデザインして、検証までのプロセスをデジタルで行います。これにより、試作回数や量産立上時の現場での調整作業、手戻りなどを減らせます。

マテリアル主体のデジタル化の効果を踏まえると、プロセス主体のデジタル化も大きく生産性を向上できるものと考えます。デジタルで検証が可能になれば、単に生産性だけでなく、安全性も検証可能になります。これにより、より短期で工場、ライン、製造プロセスの設計ができるようになると考えます。

生産準備のデジタル活用では、製造業での新規設備導入において、生産スループットに及ぼす影響を分析、評価する期間を30%削減できたという事例があります。当該企業は、生産能力の拡充をスピーディーに進めていく必要がありました。しかし、生産工程の検討や生産資源配置の検討は、依然として人が苦労して情報を集め、考えて対応するという状況にありました。結果、変化への対応速度が追い付かず、担当者の経験や能力頼みの属人的な業務になり、過不足のない最適な設備投資計画が立てられない、といった問題が生じていました。

これを解消すべく、デジタル上で製造工程を再現し、人/設備/製造方法を検討しました。表計算ソフトで同様の検証をしていた時は、30日ほどかかっていましたが、この検討をデジタル化された製造工程で検証した結果、検討期間が24.5日間となり、期間短縮を実現できました。この製造工程のデジタルアセットを保持し、再活用し続けることで、再利用による時間短縮が図れます。

次回は、テクノロジーの観点から製造業の品質リスクの予防およびデータ活用について解説します。

筆者紹介

黒木 真人(くろき まこと)/パートナー

大手総合系コンサルティングファームを経て、KPMGコンサルティングに参画。製造業に対して20年以上にわたり基幹業務(ERP)、サプライチェーンプランニングの構想策定/業務改善/システム導入・運用・保守・改善機会の提案を経営層から現場まで幅広い層に対して一貫したコンサルティングサービスを提供。近年は、スマートファクトリー、エンジニアリングチェーン、複数企業をつなぐサプライチェーンプラットフォームを担当。生産領域、エンジニアリング、サプライチェーン、サプライチェーンプラットフォーム、基幹業務(ERP)のオペレーション戦略策定からDX推進支援、業務要件定義支援、PMO支援に従事。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ⇒前連載「事例で学ぶ品質不正の課題と処方箋」のバックナンバーはこちら

相次ぐ品質不正、その発生原因と検討すべき対応策

相次ぐ品質不正、その発生原因と検討すべき対応策

品質不正の連鎖は収束する気配を見せません。品質不正は一企業の問題で済むことでなく、産業全体の停滞を招く可能性も十分にあります。本連載では相次ぐ品質不正から見える課題とその処方箋について、事例を交えつつ全7回で解説します。 「部分最適」では逆効果――万全な品質コンプライアンスを構築するポイント

「部分最適」では逆効果――万全な品質コンプライアンスを構築するポイント

相次ぐ品質不正から見える課題とその処方箋について、リスクコンサルタントの立場から事例を交えつつ解説する本連載。連載第2回目となる今回は、品質コンプライアンス対応で陥りやすい問題に焦点を当て、各企業において取るべき施策の検討材料を提供します。 三菱電機の「骨太の方針」に暗雲、変圧器でも品質不正が判明し全社調査も延長

三菱電機の「骨太の方針」に暗雲、変圧器でも品質不正が判明し全社調査も延長

三菱電機は、系統変電システム製作所の赤穂工場が製造する特別高圧以上の一部の変圧器において、顧客から求められた規格に準拠しない受入試験の実施や試験成績書へ不適切な記載、一部製品での社内基準などと異なる設計を行っていたことが判明したと発表。22製作所などにおける品質不正の全社調査も、当初目標としていた2022年4月からさらに時間を要することも明らかになった。 工場長も隠蔽に加担した三菱電機の品質不正、3つの改革で膿を出し切れるか

工場長も隠蔽に加担した三菱電機の品質不正、3つの改革で膿を出し切れるか

三菱電機は、名古屋製作所 可児工場と長崎製作所で判明した品質不正の調査報告書を受けて、今後の同社の方針や再発防止策を含む「品質風土」「組織風土」「ガバナンス」から成る3つの改革の取り組みについて説明。今回の取り組み発表に合わせて、同社 取締役会長の柵山正樹氏の退任も発表した。