振動シミュレーションを理解する 〜CAEソフトによるモーダル解析〜:CAEと計測技術を使った振動・騒音対策(11)(3/3 ページ)

“解析専任者に連絡する前に設計者がやるべきこと”を主眼に置き、CAEと計測技術を用いた振動・騒音対策の考え方やその手順を解説する連載。連載第11回では「振動シミュレーション」について取り上げる。

モーダル解析を使った疲労強度予測

モーダル解析を使った疲労強度予測の例を紹介します。この方法の利点は、実稼働状態の機械にひずみゲージを貼って応力を測定しなくて済むことと、荷重回数を数える必要がないことです。ちなみに、荷重回数を数える方法として「レインフロー法」がありますが、筆者の勉強不足のせいか、実践経験のない人が書いたレインフロー法の説明を読んだせいかは分かりませんが、筆者はいまだにレインフロー法で荷重回数を数えることができません。

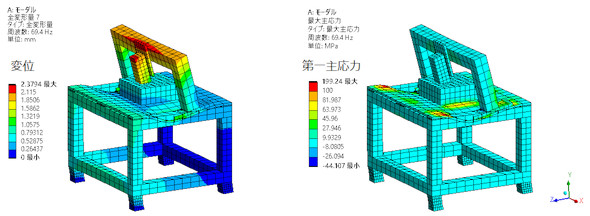

モーダル解析結果の変位や応力は正規化された後の値で、ソフトによって正規化の方法が違うので同じ振動モードでも異なった値が出力されます。つまり、値はでたらめです。図3にモーダル解析結果の変位と第一主応力を示しますが、でたらめといっても変位と第一主応力には関係があり、変位に応じた応力となります。

ここで述べる疲労強度予測を適用するには、以下の条件が必要です。

- 実稼働状態の振動モード解析を行い、明瞭な振動モードが分かっている

- 実稼働状態の振動モードとシミュレーションによる振動モードが一致している

- 実稼働状態の各振動モードの最大変位が分かっている

手順は以下となります。

1.実稼働状態の各振動モードの最大変位を測定する。これは振動変位を周波数分析して振幅を求めるか、振動加速度の振幅を角振動数の二乗で割って求める

2.シミュレーションによる各振動モードの最大変位を読み取る

3.シミュレーションによる応力値を読み取る

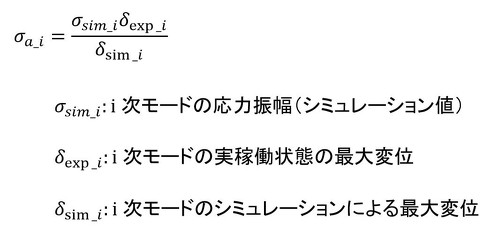

4.実稼働状態の応力振幅σa_iは次式となる

5.i次モードの荷重回数は次式で求める

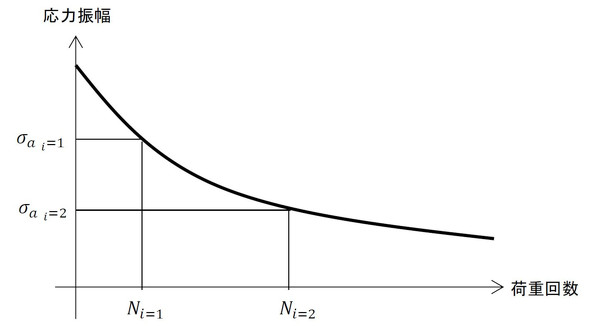

6.材料のS-N曲線から上記応力振幅での寿命Niを求める(図4)

7.線形累積損傷側(参考文献[1])から損傷度Dを求める

8.Dが1[-]よりも大きければ疲労破断することになる

上記の方法を実験的に確認した文献や論文は存在しないと思いますので、十分な安全率をとる必要があります。また、部材に平均応力が発生しているときは、修正グッドマン線図などを用いてS-N曲線を下方向にオフセットしなければなりません。

以上でシミュレーションのモーダル解析の説明は終わりです。次回は、実験モーダル解析です。モーダル解析ソフトを使わずに「Excel」で実験モーダル解析をやってみましょう! (次回へ続く)

参考文献:

- [1]日本鋼構造協会|鋼構造物の疲労設計指針・同解説|技報堂出版(2004)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

マツダが取り組む音源寄与度分析、簡易モデルを用いた車内音予測手法による効率化事例

マツダが取り組む音源寄与度分析、簡易モデルを用いた車内音予測手法による効率化事例

マツダは、ダッソー・システムズ主催の年次コミュニティーカンファレンス「SIMULIA Community Virtual Conference Japan 2021」のユーザー事例講演に登壇し、「量産開発適用に向けた効率的な風切り音予測および分析手法について」をテーマに、音源寄与度分析および簡易モデルを用いた車内音予測手法による効率化の取り組みを紹介した。 ランドリー(洗濯機)を題材に音振動の低次元化モデリングを考える

ランドリー(洗濯機)を題材に音振動の低次元化モデリングを考える

「1Dモデリング」に関する連載。連載第8回では音振動のモデリングの事例として、ランドリー(洗濯機)を取り上げる。まず、ランドリーとは何かを機能と構造の視点で考える。その後、音振動の伝達経路、ランドリー固有の要素を説明し、ランドリーの1D振動モデルを示す。また、振動数が変化する外力のモデリング方法とゴムのモデリング方法を紹介する。これらを踏まえ、ランドリーの振動モデルを構築、定式化、解析し、最後に音の1Dモデリングに言及する。 内装形状の最適化で不要振動を低減したサウンドシステムを新型車に採用

内装形状の最適化で不要振動を低減したサウンドシステムを新型車に採用

デンソーテンの新世代サウンドシステムが、トヨタ自動車の新型「クラウン」に採用された。スピーカー周辺のボディーや内装形状を最適化することで、スピーカー駆動時の不要振動を低減している。 航空機や自動車の騒音を低減する、高速で正確な音響解析ソフトウェア

航空機や自動車の騒音を低減する、高速で正確な音響解析ソフトウェア

エムエスシーソフトウェアは、音響解析ソフトウェア「Actran 2020」をリリースした。高速で正確な音響解析が可能になるため、航空機や自動車のメーカーは、騒音を低減し、乗員の快適性を向上する製品を開発できる。 3D解析が可能な音響解析ソフトウェアを活用し、排気系騒音の解析フローを確立

3D解析が可能な音響解析ソフトウェアを活用し、排気系騒音の解析フローを確立

ユタカ技研が、エムエスシーソフトウェアの音響解析ソフトウェア「Actran」を用いて、排気系騒音を予測可能な手法を開発した。総合的な音響解析が可能になり、排気音・放射音を高精度に解析するシステムの構築に成功した。 三菱自動車が取り組んだ床下空力騒音解析、“弱点”を解決した道筋

三菱自動車が取り組んだ床下空力騒音解析、“弱点”を解決した道筋

ダッソー・システムズは、オンラインイベント「3DEXPERIENCE CONFERENCE JAPAN 2020 ONLINE」を開催。その中でカテゴリーセッションとして、三菱自動車工業 第一車両技術開発本部 機能実験部 空力技術開発の奥津泰彦氏が登壇し「PowerFLOWとwave6を活用した自動車床下空力騒音の伝達メカニズム解明」をテーマに、床下空力騒音解析の数値計算手法と計算結果などを紹介した。