住友ゴムがサーキュラーエコノミー構想を策定、次世代EV用タイヤを2027年に発売:材料技術(2/3 ページ)

住友ゴム工業はサーキュラーエコノミー構想「TOWANOWA(トワノワ)」を策定したことを発表した。

サステナブル原料料比率を2050年までに100%に

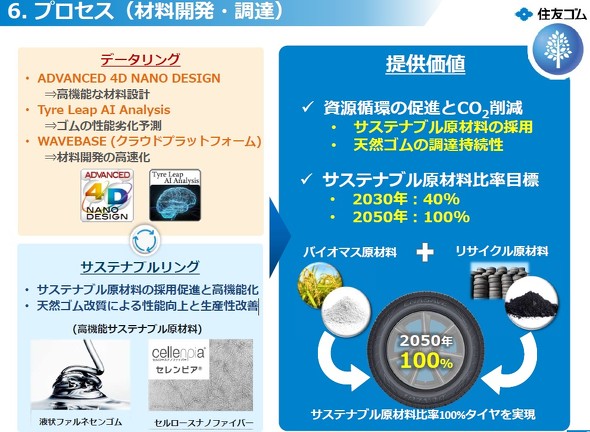

材料開発/調達では、同社のシミュレーション技術「ADVANCED 4D NANO DESIGN(アドバンスドフォーディーナノデザイン)」やタイヤの性能持続技術開発を加速させるAI技術「Tyre Leap AI Analysis(タイヤリープエーアイアナリシス)」、トヨタ自動車製のクラウドプラットフォーム「WAVEBASE(ウェイブベース)」を活用する。

ADVANCED 4D NANO DESIGNは、低燃費性能、グリップ性能、耐摩耗性能といったタイヤの三大性能を高いレベルで同時に実現するため、nmからμmのレベルまで、ゴムの内部構造を連続的かつ鮮明に解析するとともにシミュレーションを可能とする技術。これにより、高機能な材料設計を実現する。

「Tyre Leap AI Analysisでは、使用前後における構造変化の検知によって使用後のゴム物性を推測できる利点を生かし、ゴムの性能劣化を予測していく。WAVEBASEは、マテリアルズインフォマティクスの導入を後押しするクラウドプラットフォームで、このプラットフォームを利用し、実験データを蓄積して材料開発の高速化を図る」(石野氏)。

サステナブルリングでは、サステナブル原材料の採用促進と高機能化を進める他、 天然ゴム改質による性能向上と生産性改善も行う。

こういった取り組みにより、サステナブル原料比率を2030年までに40%とし、2050年までに100%として、資源循環の促進とCO2の削減を図る。

2030年までに国内のモーダルシフト率を30%に

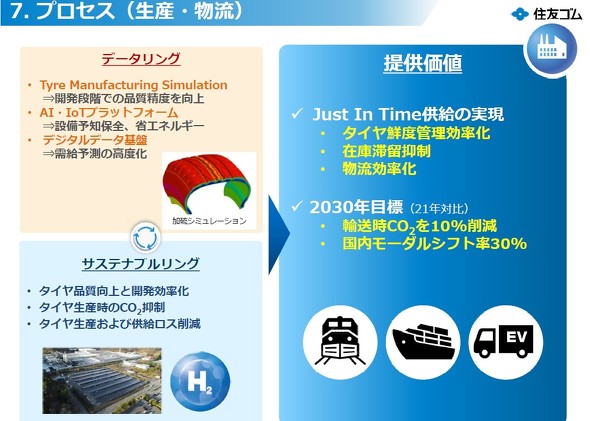

生産/物流では、タイヤ製造プロセス向けのシミュレーション技術「Tyre Manufacturing Simulation(タイヤマニュファクチャリングシミュレーション)」やAI/IoTプラットフォーム、デジタルデータ基盤を用いる。

Tyre Manufacturing Simulationでは、製造工程で変化するタイヤの品質をシミュレーションで推察できる特性を生かし、タイヤの開発段階と生産工程で品質を向上する。生産を担う工場内では、AI/IoTプラットフォームの適用範囲を広げ、製造データをリアルタイムに取得し、設備予知保全と省エネルギー化を進める。グローバルで利用するデジタルデータ基盤を整備することで需要予測を高いレベルに仕上げ、物流体制の最適化も図る。

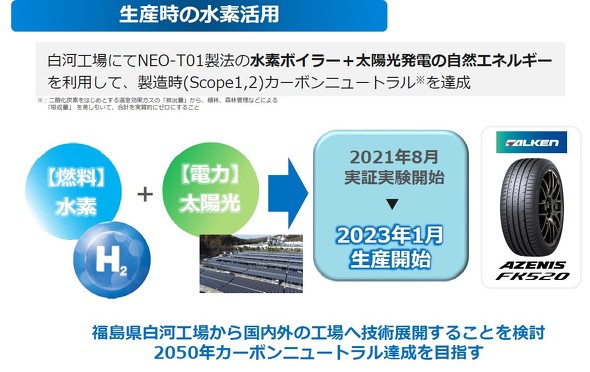

サステナブルリングでは、シミュレーションの活用により、開発の効率アップで省資源化を進め、生産と供給でのロスを減らすだけでなく、太陽光発電と水素エネルギーを製造に活用している。

「例えば、当社の白河工場(福島県白河市)では、水素ボイラーと太陽光発電の自然エネルギーを用いて、タイヤ製造技術の工法『NEO-T01』でタイヤの生産を2023年1月から開始している。白河工場から国内外の工場へ技術展開することも検討中だ」(石野氏)。

こういった取り組みにより、タイヤの鮮度管理効率化や在庫の滞留抑制、物流のスリム化を実現し、2030年までに、2021年より輸送時のCO2を10%削減し、国内のモーダルシフト率を30%とする。

Copyright © ITmedia, Inc. All Rights Reserved.