製品開発の品質管理ポイント(その2)デジタル技術を活用した工程設計と業務変革:トヨタ式TQM×IoTによる品質保証強化(5)(2/2 ページ)

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第5回は、前回に続き製品開発の品質管理ポイントについて紹介する。

(2)サービス部品表とIoTによるデジタルツインの実現

大型の工作機械や製造装置などの場合、製品を顧客に提供した後で定期的なメンテナンスや改造が発生します。今まではTBM(Time Based Maintenance:時間基準保全)と呼ばれる定期点検が中心でしたが、これからはCBM(Condition Based Maintenance:状態基準保全)と呼ばれる、設備の各部の状態を監視して故障が発生するのを予知して保全する方法に移行していきます。

TBMに基づく定期点検は、年1回や2回などのペースで定期的に実施しますが、点検の際に設備を止める必要があります。検査の間に設備を停止することや、まだ交換の必要がないにもかかわらず“念のために”行われる部品交換などにより、生産ロスが発生しコストも増えているのが実情でした。

CBMでは、本当に必要な段階でメンテナンスを適宜実施するので、保全効率が高まり、保全に関わるコストを抑えることができます。

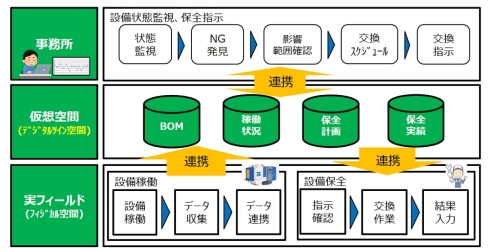

CBMを実施する上で役立つのが「デジタルツイン」です。デジタルツインは、IoTなどを活用して仮想空間に現実空間の情報を転写して分析などを行って現実空間をコントロールすることを指します。ここからは、顧客に納入した3Dプリンタの稼働状況をデジタルツインに反映し、CBMによってメンテナンスを適切に実施する設備保全管理の例を紹介します。

まず、顧客の現場に設置してある3Dプリンタから稼働時間、温度、振動値などの情報を定期的に収集します。それらをネットワーク経由で稼働状況としてデジタルツインに反映/蓄積します。保守を担当する事務所は、デジタルツインの稼働状況を見て、3Dプリンタのどの部位が劣化しているか、異常になっているかをモニタリングできるようにしておきます。

劣化については定期的にトレンドグラフで状態を見て判断するとともに、閾値を超えた場合には異常発生として警告メッセージなどで分かりやすく通知するようにしておきます。劣化や異常が検出されたら、事務所の担当者がサービス部品表を参照して、どの部品を交換したらよいかを確認します。確認した後は部品交換のスケジュールを立案し、交換指示を設備保全担当者に指示します。設備保全担当者は事務所の担当者からの交換指示を受けて顧客の現場に設置してある3Dプリンタの部品交換を行います。

今回は、製品開発(現行品、新製品)における管理ポイントのその2として「部品表データベース構築の流れ」や「製品開発におけるデジタル技術を活用した業務変革ポイント」について説明しました。次回は、今後主流となるSDGs、ESG(環境、社会、ガバナンス)の要求事項にどう適合していくかについて解説します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

製品開発の品質管理ポイント(その1)QFDからFTA、FMEA、QC工程表まで

製品開発の品質管理ポイント(その1)QFDからFTA、FMEA、QC工程表まで

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第4回は、製品開発の品質管理ポイントについて紹介する。 トヨタ式TQMの体系と管理上のポイント(その2)

トヨタ式TQMの体系と管理上のポイント(その2)

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第3回は、前回に続きトヨタ式TQMの体系と管理上のポイントについて紹介する。 トヨタ式TQMの体系と管理上のポイント(その1)

トヨタ式TQMの体系と管理上のポイント(その1)

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第2回は、トヨタ式TQMの体系と管理上のポイントについて紹介する。 製造業の品質保証強化に向けた4つのステップ

製造業の品質保証強化に向けた4つのステップ

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第1回は、その基礎となる「品質保証強化の4つのステップ」について紹介する。