製品開発の品質管理ポイント(その2)デジタル技術を活用した工程設計と業務変革:トヨタ式TQM×IoTによる品質保証強化(5)(1/2 ページ)

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第5回は、前回に続き製品開発の品質管理ポイントについて紹介する。

本連載は、品質管理の枠組みであるトヨタ式TQM(Total Quality Management)と、製造現場での活用が期待されるIoT(モノのインターネット)技術を組み合わせた、DX(デジタルトランスフォーメーション)時代の品質保証強化をテーマとしています。

今回は、前回に続いて製品開発(現行品、新製品)における品質管理のポイントとして、「部品表データベース構築の流れ」や「製品開発におけるデジタル技術を活用した業務変革ポイント」について解説します。

⇒連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

1.部品表データベース構築の流れ

(1)部品表の種類と活用目的

製品のライフサイクルは設計/開発⇒生産準備⇒量産⇒アフターサービスのフェーズを経ていきます。それぞれのフェーズごとに部品表(BOM)データベースを構築することにより業務の効率化を図ります。フェーズごとに構築する部品表の種類と活用目的を以下に説明します。

設計/開発(E-BOM)

設計部品表ともいわれ、製品と部品の関係性や図面情報、設計ドキュメントの一元管理を行う。設計/開発は複数人数で分担して行うため、分担して実施した設計情報を一元管理することで設計/開発作業の効率化を図ることが目的。特に煩雑になりやすい設計変更作業〜承認プロセス〜出図による配布に対するバージョン管理をしながら効率化することができる。

生産準備(P-BOM)

工程部品表ともいわれ、設計部品表に対して製品、半製品の工程の流れを表現したもの。生産準備の工程設計時に各工程における要素作業の流れの定義やサイクルタイム、加工方法に関わる工程設計ドキュメントを一元管理する。この段階の部品表を構築することにより、量産の部品表構築の連携を効率化することができる。

量産(M-BOM)

製造部品表ともいわれ、工程部品表に対して量産を決定した製品、半製品、部品の品番や工程コードを定義して、計画立案、部品手配、生産、在庫管理に必要な情報を一元管理する。量産で行う、受注〜生産計画〜部品手配〜生産〜出荷および在庫管理業務の効率化を図ることができる。

アフターサービス(S-BOM)

サービス部品表ともいわれ、量産が廃止となった製品に関わる部品構成を管理する。自動車業界では車種が廃止となった後も修理などに必要な交換部品を供給する必要があるため、その供給に必要な部品構成情報を管理する。

工作機械や製造装置など個々の顧客に向けて大型で高価な製品を扱う業界では、顧客に納入した製品個体(機番)ごとの部品構成情報、図面情報および交換条件などのデータを一元管理して顧客へのメンテナンス業務や改修作業の効率化を図ることができる。

(2)製品ライフサイクルにおける部品表管理のメリット

一般的に、設計/開発業務におけるE-BOM、量産業務におけるM-BOMは構築しているものの、P-BOMやS-BOMは構築していない企業が多いようです。

生産準備におけるP-BOMを構築することと合わせて、2次元図面から3D CADを用いた3次元図面に移行することにより、仕入先の部品情報と自社の製品情報の干渉チェックをスムーズに行えたり、工程設計のデジタル化により、試作品を都度作らなくても実現可能な工程設計によるシミュレーションが可能になったりします。

また、アフターサービスにおけるS-BOMを構築しておけば、客先に設置した設備の稼働状況をIoTなどで把握するリモートメンテンナンスとの連携によって、メンテナンス作業の効率化が可能になります。

2.製品開発におけるデジタル技術を活用した業務変革ポイント

前項では、部品表データベースの構築による工程設計のデジタル化の例を取り上げました。ここからは、品質向上の観点におけるデジタル技術の活用例を取り上げます。

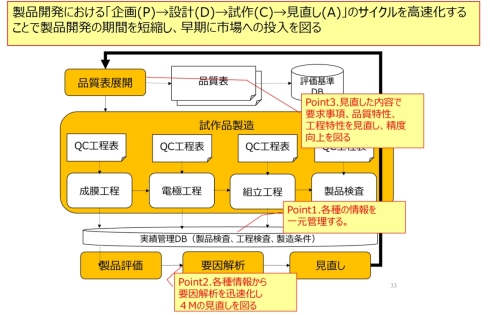

(1)製品開発におけるIoTの活用

製品開発段階ではまだ大量生産は実施しないため、机上での設計を行いながら単発の設備を使用して試作や検査を行い、顧客要求事項に対する製品の品質特性、部品の品質特性、各工程の製造条件を決めていきます。試作や検査をする段階で設備の製造条件や検査結果は紙に記入してExcelに入力してそれを分析する手法が一般的です。

そこで、IoTによって設備や手書きの情報を自動でデータ変換することにより入力作業を軽減すれば、品質特性や製造条件の見直し作業を効率化することが可能になります。そのためのポイントは以下の通りです。

- 実績収集する「製品検査」「工程検査」「製造条件」といった各種の情報を一元管理する

- 収集した各種の情報から要因解析を迅速化し4Mの見直しを図る

- 見直した内容で要求事項、品質特性、工程特性を見直し精度向上を図る

なお、製品開発における品質保証の考え方については、MONOistに以前寄稿した「製品開発における品質保証の手法と最新技術の活用」もご参照ください。

Copyright © ITmedia, Inc. All Rights Reserved.