中堅中小製造業のDX推進に向けた“壁”をITとOTの融合で取り払う:製造業DXに向けたITインフラ革新のヒント - 特別編 IT&OT融合ウェビナーレポート

デル・テクノロジーズは「なぜうちの工場はデータを活用できないのか〜現場が腹落ちする製造業DXに向けて〜」と題したオンラインセミナーを開催。東芝の福本勲氏による基調講演の他、中堅中小製造業のDXに焦点を当てた「IT×OT Fusion Project」を進めるシュナイダーエレクトリックの林哲士氏とデル・テクノロジーズの水口浩之氏の講演をレポート形式でお送りする。

デル・テクノロジーズは2022年7月12日、「なぜうちの工場はデータを活用できないのか〜現場が腹落ちする製造業DXに向けて〜」をテーマとするオンラインセミナーを開催した。中堅中小製造業で課題となっている、新たなデジタル技術となるIT(情報技術)と現場側のOT(制御技術)の融合や、工場の現場におけるデータ活用を可能にするエッジコンピューティングに焦点を当て解決策を探るものだ。

なぜ日本の製造業のDXが進まないのか

同セミナーの基調講演に登壇したのは、東芝 デジタルイノベーションテクノロジーセンター チーフエバンジェリストでアルファコンパス 代表の福本勲氏である。「なぜ日本の製造業のDXは進まないのかー中堅中小製造業も取り組むべき『ものづくりDX』」と題して、日本の製造業におけるDX(デジタルトランスフォーメーション)の課題や解決策などを提示した。

ドイツでインダストリー4.0が発表されてから既に11年が過ぎたが、依然として日本の製造業におけるデジタル化への取り組みは諸外国と比べて遅れていると言わざるを得ない。2021年10月に情報処理推進機構(IPA)が発行した「IPA DX白書2021」に示された調査結果からも、その実態が見て取れる。米国でDXに取り組んでいる企業は79.4%に達しているのに対して、日本では55.8%にとどまっており大きな差がある。福本氏は「業種別に見ると、情報通信業と金融業においてDXの取り組みが進んでいるという点で日米の傾向は似ていますが、製造業の割合に関しては特に日米間の格差が大きく、日本は後れを取っています」と語る。

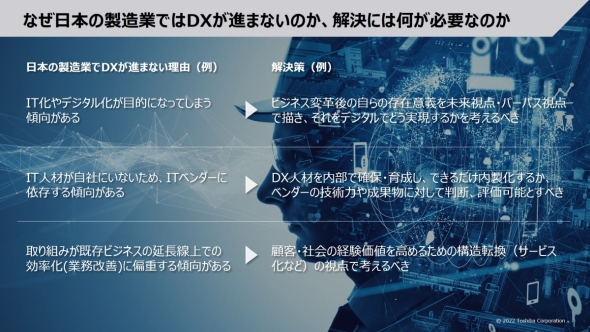

そもそもなぜ日本の製造業ではDXが進まないのだろうか。また、その解決のためには何が必要なのか。まず福本氏は、日本の製造業にありがちな3つの傾向を示した。

1つ目に挙げたのが「IT化やデジタル化が目的になってしまう傾向」である。この狭い考え方から脱却し、ビジネス変革後の自らの存在意義を未来視点、パーパス視点で描き、それをデジタルでどう実現するかを見定めるべきである。2つ目は「IT人材が自社にいないためITベンダーに依存する傾向」だ。DXを推進するには、人材を内部で確保、育成し、できるだけ内製化するか、ベンダーの技術力や成果物に対して判断や評価を行う力を持つべきである。そして3つ目として「取り組みが既存ビジネスの延長線上での効率化(業務改善)に偏重する傾向」を指摘した。これについては、今後は顧客や社会の経験価値を高めるための構造転換(サービス化など)の視点で考えていく必要がある。

東芝グループが取り組む「ものづくりDX」

上述のような課題を踏まえつつ福本氏が紹介したのが、製造業としての東芝自身が進めている「ものづくりDX」への取り組み事例である。福本氏は「東芝では、ものづくりDXを推進する鍵は各製造拠点のスマートファクトリー化にあると捉え、デジタルテクノロジーを活用したグループ内の各製造拠点のスマートファクトリー化に着手をしています」と説明する。

ただ、この活動が問題なく粛々と進んでいるわけではない。スマートファクトリー化の推進を妨げる要因として福本氏が挙げたのが、次の2つの課題である。

1つは「拠点のリソース不足、進め方の知見不足」である。スマートファクトリー化の主役は当然のことながら各製造拠点である。とはいえ製造現場にとってみればスマートファクトリー化は、これまでも行ってきた稼働率の向上や歩留まりの改善といった改善活動とは趣が異なる初めての活動だ。「『どこから始めればよいのか』『従来の延長線上の施策しか浮かばない』『どんなツールを使えばよいのか』といった悩みを抱え、拠点だけで進めていくのは難しい状況にありました」(福本氏)。

もう1つは、「現場と経営層の想いの違い」である。現場側はモノづくりの現場を良くするため、できるだけ安い仕組みを導入し、早期に改善効果を得たいという意識が強く働く。一方で経営側は、各製造拠点がどのような姿を目指すか、ビジョンを描き、中長期的な投資効果を見据えた施策を狙ってほしいと願っている。「これは現場側と経営側どちらも会社を良くしたいと考えるが故のことで、お互いの考えを理解できるものの、スコープや時間軸などにズレが生じています。このように、現場側と経営側の間には、両者を遮る“見えない壁”が存在していました」(福本氏)。

ではこれらの課題に、東芝はどう対応してきたのだろうか。

拠点のリソース不足、進め方の知見不足については、前述した通り拠点単位では活動を進めるのが難しく、東芝グループとしての強みも生かせない。福本氏は「そこで、東芝グループ全体としてのクロスファンクショナルチームを設立しました。製造業IoT(モノのインターネット)やデジタル化に関わる東芝グループの専門部隊が、全体の活動事務局として各製造拠点をサポートする体制をとり、拠点の活動を推進していくことになりました」と説明する。

現場と経営層の想いの違いについては、拠点の目指す姿(ビジョン)を固めて関係者の共通認識を持つトップダウンのアプローチと、短期施策の実現(クイックウィン)で現場に具体的なイメージを見せるボトムアップのアプローチを策定。福本氏は「これら2つのアプローチを両立させることに注力してきました」と強調する。

ここで必須となる統合データ基盤として活用しているのが、東芝デジタルソリューションズが提供している製造業向けIoTソリューション「Meister Factoryシリーズ」だ。

Meister Factoryシリーズは、東芝グループが培ってきたモノづくりの知見を汎用的なソリューションとして商品化したものであり、モノづくり現場のIoTデータを収集する「Meister IoT」、データを格納する「Meister DigitalTwin」、格納したデータの可視化や分析などを行う「Meister Apps」から構成されている。このオンプレミス版のMeister Factoryシリーズを「2019年には、製造業のバリューチェーンのデジタル化の進展に対応していくため、クラウドにリフトしたサービス『Meister ManufactX』として提供を開始しました」(福本氏)という。

経営層と現場が近い中堅中小製造業、DX推進は経営層の意識変革次第

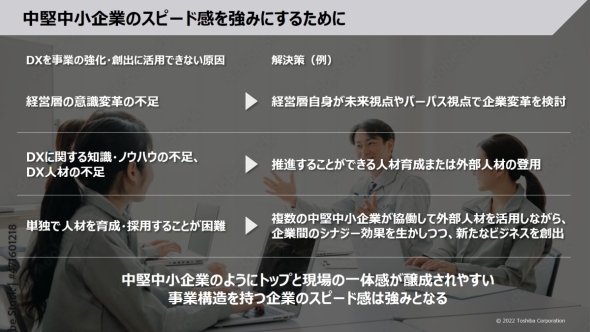

そして福本氏は、こうした東芝グループでの経験も踏まえつつ、日本の中堅中小製造業がDXに取り組むために必要なことについて言及した。

中堅中小企業は確かに従業員の数や資本力は大企業と比べて劣るものの、経営層と現場が近いので危機感のギャップが発生しづらく、トップダウンで変革しやすいというメリットもある。こうしたことから、経営層の意識変革次第でDXの取り組みを進めることが容易であるとも考えられるのだ。

福本氏は「将来の予測が立てにくい状況の中でこそ、変化に対し柔軟に対応を進めることが今後の企業経営にとってますます重要な条件になると思われます。その点において、トップと現場の一体感が醸成されやすい事業構造を持つ中堅中小企業のスピード感は大きな強みとなるのは言うまでもありません。自社の目指す方向性や強みに基づき、デジタルテクノロジーを活用した企業変革、事業価値拡大の取り組みが進むことを期待しています」と述べ、日本の中堅中小製造業に向けてエールを送っている。

古い設備や装置に後付けするだけでIoT化が可能に

続いてシュナイダーエレクトリック インダストリー事業部 EcoStruxure事業開発部・パートナーアライアンス部 部長の林哲士氏が「古い設備を活用しデータに基づいたモノづくり/後付け簡単IoT見える化ソリューション」と題して、IoTの取り組みの中でも最初につまずくポイントとなりがちなデータ収集や見える化に関する解説を行った。

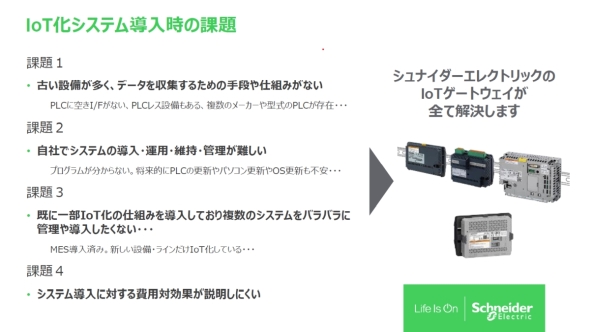

実際に、IoT化システム導入時にしばしば直面するのが、「古い設備が多く、データを収集するための手段や仕組みがない」「自社ではIoTシステムの導入、運用、維持、管理が難しい」「既に一部のIoT化の仕組みを導入しており、複数のシステムをばらばらに導入、管理したくない」「IoTシステム導入に対する費用対効果を説明しづらい」といった課題である。これらに対して林氏は「シュナイダーエレクトリックのトータルソリューションが、これらの課題を全て解決します」と語る。

具体的には800種類以上の産業用ドライバーを提供するなど、新旧のさまざまな設備や機器からデータを取得できる仕組みを用意しているという。しかも設備のPLCのプログラムを修正することなくデータ取得が可能になるため、生産への影響も与えない。「シュナイダーエレクトリックのIoTゲートウェイは、後付け設定で導入から運用、維持管理まで行うことが可能なのです。ほとんどが買い切り型製品であり、ランニングコストも削減します。将来的にPLC更新やPCのOS更新が行われた場合でも大きなシステム変更は不要で、安心して末永くご利用いただけます。また、既に一部IoT化が進められている場合も、足りないピースだけを導入することが可能です」(林氏)。

さらに、収集したIoTデータの分析や活用を進めていくための基盤として、シュナイダーエレクトリックでは「AVEVA Historian」を提供している。Microsoft SQL Serverをベースに工場用に最適化を行ったデータ収集・蓄積システムだ。林氏は「今後、日本の製造業がIoTやDX、カーボンニュートラルを進めていく上でもデータベース化は必須の作業であり、特に“脱Excel”化が急務です。AVEVA Historianが制御言語や情報系言語の垣根を取り払うことで、全ての部門で導入、運用、維持、管理が可能なFA専用の時系列データベースを実現します」と訴える。

ITとOTを融合する現実解を提案する「IT×OT Fusion Project」

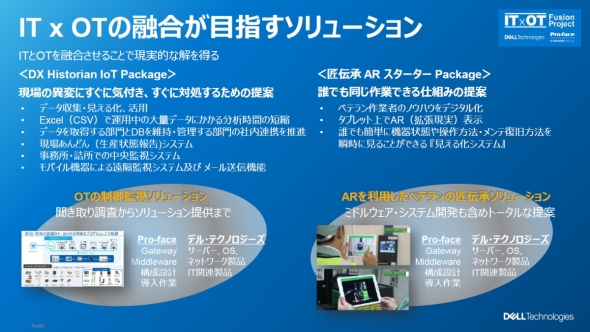

セミナーの締めとして登壇したデル・テクノロジーズ データセンター ソリューションズ事業統括 製品本部 システム周辺機器部 シニアプロダクトマネージャーの水口浩之氏は、「〜IT×OT Fusion Project〜 IT×OTの融合が目指すソリューション」と題し、デル・テクノロジーズとシュナイダーエレクトリックが共同で進めている「IT×OT Fusion Project」から提供していくトータルソリューションについて紹介した。

そもそもIT×OT Fusion Projectとはいかなるものなのか。OTに強い製造現場のプロフェッショナルとITに強い情報システム部門のプロフェッショナルの間には、言語の違いや製造現場の複雑性など多くの壁が存在している。この壁を取り払うことが、IT×OT Fusion Projectの目的である。水口氏は「OTの専門家集団であるシュナイダーエレクトリックと、ITの専門ベンダーであるデル・テクノロジーズが協業することで、お客さまの課題の聞き取り調査からシステム開発、導入、アフターサービスも含めたトータルなソリューションを展開できないかと考えました。このプロジェクトのゴールとして、製造現場寄りのOT部門と情報システム部門の融合を目指します」と語る。

そうした中で次のような2つのソリューションの提供も始まった。

1つは「DX Historian IoTパッケージ」である。現場の異変への気付きと対処を即座に行えるようにするための提案だ。「製造現場が求める情報から情報システム部門が求める情報、さらに経営陣が求める情報まで、全て取りそろえてアウトプットすることが可能です」(水口氏)。もう1つの「匠伝承ARスターターパッケージ」は、誰でも同じ作業ができるようにするための提案になる。水口氏は「熟練者の技術やノウハウをデジタル化することで、新人の技術習得にかかる時間の短縮や品質の維持に寄与することはもちろん、今後のロボット化・自動化にも生かすことができます」と述べる。

海外と比べて後れが指摘される日本の製造業のDXだが、大企業よりもスピード感ある経営が可能な中堅中小製造業は今こそDXを大きく推進させるタイミングかもしれない。シュナイダーエレクトリックとデル・テクノロジーズの「IT×OT Fusion Project」は、まさにうってつけのソリューションになるだろう。

なお、本セミナーの講演は以下のWebサイトからオンデマンド視聴できるので、興味があればぜひ確認してほしい。

製造業DXに向けたITインフラ革新のヒント

第1回 CAE・HPC編

重要性が増すCAE解析業務を効率化するには? HPCを活用するという選択肢

第2回 Edge編

進化を続けるエッジコンピューティング、製造業の要求を満たす条件とは

第3回 AI編

「AIは即戦力だ」 人材不足の製造業、“職人の経験”頼りの現場をAIは救えるか 専門知識なしでAI開発する方法とは?

第4回 IT&OT融合編

エッジコンピューティングによる脱“Excel”が中堅中小製造業のDXを推進する

特別編 CAE活用ウェビナーレポート

HPCやAIがCAE解析の課題を解決!! 現場が求める理想の解析環境を実現するには

特別編 工場DXウェビナーレポート

工場でDXを進めなければならない理由と、その第一歩としてやるべきこと

Copyright © ITmedia, Inc. All Rights Reserved.

提供:デル・テクノロジーズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年8月31日