工場でDXを進めなければならない理由と、その第一歩としてやるべきこと:製造業DXに向けたITインフラ革新のヒント - 特別編 工場DXウェビナーレポート

デル・テクノロジーズは「いまさら聞けない『工場でDXを進めなければならない理由』とは〜工場DXの描く先と現実解〜」と題したオンラインセミナーを開催。本稿では、YouTuberのものづくり太郎氏による基調講演とコラボレーションによる工場DXを推進するシュナイダーエレクトリックの林哲士氏およびデル・テクノロジーズの水口浩之氏の講演をレポート形式でお送りする。

工場でDXを進めることがなぜ必要なのか、そしてそのためには何から取り組むべきか――。デル・テクノロジーズは、こうした疑問を解消するために「いまさら聞けない『工場でDXを進めなければならない理由』とは〜工場DXの描く先と現実解〜」をテーマとしたオンラインセミナーを2023年4月19日に開催した。世界の工場DXを取り巻く環境の変化と、その最初の一歩を踏み出すための具体的なソリューションを紹介した。

DXに取り組むべきかという段階は既に終わっている

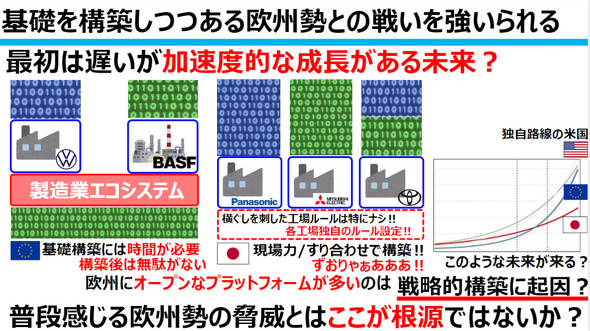

基調講演に登壇した製造系YouTuberのものづくり太郎氏は「DXに取り組めないとオワコン? 〜Beyond DXで起こること〜」をテーマに、世界の製造業界の動向を解説した。ものづくり太郎氏は日本の製造業との比較として、ドイツはインダストリー4.0の動きの中で「Manufacturing as a Service(MaaS)」の取り組みを進めていると訴えた。「日本もドイツも製造立国として似ている国だと言えます。ドイツは『製造業というシステム』そのものの標準化に挑んでいます。概念や仕組みを言語化して標準化を進め、工場システムとしての無駄を極限まで減らそうとしています」(ものづくり太郎氏)

工場システムの全体像を共通化する狙いとは何なのだろうか。ものづくり太郎氏は「バラバラであるために発生する無駄」の危険性を訴える。「モノづくりのエコシステムを構築できれば、各製造業が独自で開発すべき部分は限定できるようになります。そして、個別開発の無駄を抑えられます。日本は企業間で共通したルールがなく、各工場が独自でルール設定し、その無駄を現場力で何とかしてしまっているのが現状です。欧州のオープンプラットフォームの取り組みは、基礎構築には時間がかかります。しかし構築後は無駄がなくなり、加速度的な成長が生まれます。そこに脅威を感じる根源があるのではないでしょうか」とものづくり太郎氏は課題を指摘する。

欧州で着実な歩みが進んでいる一方で、日本では「オープンかクローズか」という議論や「DXといっても何をしたらよいのか」というように、まだまだ前提の議論にとどまっているところも多い。ものづくり太郎氏は「制御領域などでも共通の仕組みづくりにまで思い至らずに、オープンクローズで試行錯誤しているところが多くあります。しかし、もはやそういう次元の話ではありません。欧州での動きは着実に進んでいる。もしここで負ければ、現場の技術力ではなく、トップ層の言語能力の差で負けることになります」と警鐘を鳴らす。

欧州がこうした取り組みに積極的な理由は「その先」があるからだ。「新興国に工場エコシステムをサブスクリプションサービスとして提供するため」とものづくり太郎氏は説明する。工場エコシステムを形にできれば、仕組みそのものを容易に輸出できるようになる。こうした一連の仕組みそのものをサービスとして提供する動きが現実化しようとしているのだ。「新興国は最適化されたシステムを簡単に入手でき、国の発展を加速させられます。一方で欧州はサブスクリプションサービスとして長期間のマネタイズが可能になります」(ものづくり太郎氏)

そのためには、データ化できる土壌の構築が前提となる。こうした状況に対し「日本にはデジタル化に二の足を踏む企業がまだ多く存在します。デジタル化による現場最適化に動かないというのは、もはや考えられません」とものづくり太郎氏は指摘し「何よりアクションが求められているのです」とエールを送った。

現場をつなぎ、工場でデータを活用するハードルを下げる

ものづくり太郎氏が語った世界的な動きに対して“二の足を踏む製造業”が一歩を踏み出すためには何が必要かを具体的に説明したのが、シュナイダーエレクトリック インダストリー事業部 EcoStruxure事業開発部 パートナーアライアンス部 部長 林哲士氏の講演だ。林氏は「古い設備を活用しデータに基づいたものづくり/後付け簡単IoT見える化ソリューション」をテーマに、工場DXを進める上で多くの企業が悩む「データ収集」と「活用」の基本的な進め方を紹介した。

林氏は工場DXの流れについて「最初にデータ収集と見える化を実施し、そのデータを分析して状況を把握します。そして因果解析や兆候管理など、より高度な分析ができるようにし、最終的には最適稼働や自律制御を目指します。ステップ1としては、データ収集と見える化、初歩的な分析や状況把握を進めるところまでを目指すケースが多いのですが、多くの製造業はこのステップ1でいきなり苦しんでいます」と説明する。

ステップ1が進まない理由としては「現場がつながらない問題」と「つながってもデータ活用できない問題」がある。「現場がつながらない問題」は、以下のような点が課題だ。

- 古い設備が多くてデータを収集する手段や仕組みがない

- 製造現場だけではシステムの導入や運用、維持、管理が難しい

- 複数のIoTシステムがバラバラである

- データをつなぐだけでは費用対効果の設営が難しくそもそもの導入ができない

「つながってもデータ活用できない問題」については、現場の要望や欲しい情報に最適な形にデータを加工して使えるようになっていない点や、データ活用に対応する人員がいない点などが挙げられる。

工場DXを推進するためには、こうした課題を解決してハードルを下げる必要がある。そこで、シュナイダーエレクトリックとデル・テクノロジーズが協業で推進しているのが、見える化までを後付けで簡単に実現するソリューション「DX Historian IoT Package」だ。デル・テクノロジーズのサーバ、UPS、ラックと、シュナイダーエレクトリックのIoTゲートウェイなどのハードウェアとシュナイダーエレクトリックの子会社であるAVEVAの時系列データベース「AVEVA Historian」などのソフトウェア、これらを使えるようにするエンジニアリングサービスやトレーニングを一つにまとめたものだ。

「現場がつながらない問題」については、800種類以上のPLCやコントローラーのデータを収集するシュナイダーエレクトリックのIoTゲートウェイで対応する。「データを収集する仕組みがない古い設備でもデータを取れます。通常の工場では平均200種類のプロトコルが動いているとされています。当社のIoTゲートウェイは800種類に対応しており、一般的なものにはほぼ対応しています。シリアル通信などからのデータ取得も可能です」(林氏)

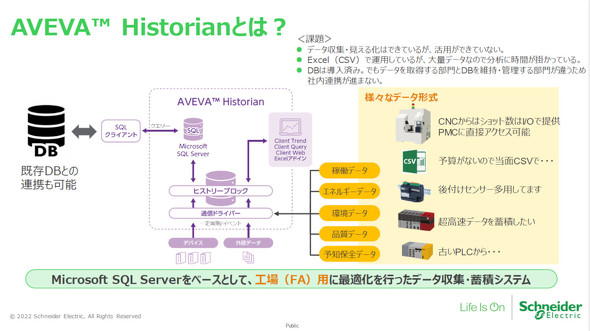

「つながってもデータ活用できない問題」についてはAVEVA Historianを活用することで解決を目指す。AVEVA Historianは、Microsoft SQL Serverをベースとした工場用に最適化したデータ収集/蓄積システムだ。インストールするだけでデータベースや必要な要素を自動作成できる。簡単な選択を進めるだけでそれらがSQLに変換されるので、データベースの専門知識なしでデータの蓄積や活用が可能だ。さらにさまざまな可視化ツールが用意されており、最適なグラフ表示などを各現場で簡単に設定できる。

これらを製造現場だけで構築するのが難しくても、エンジニアリングサービスやトレーニングを一貫して提供するので「システムを入れても成果が出ないというリスクを低減できます」(林氏)。「ものづくり太郎氏の講演でもありましたが、まずはアクションが重要です。そのハードルを限りなく下げることで工場DXを推進します」と林氏は語る。

協業によるIT×OTの融合で工場DXを加速

デル・テクノロジーズ データセンターソリューションズ事業統括 製品本部 システム周辺機器部 シニアプロダクトマネージャー 水口浩之氏は「IT×OT Fusion Project スターターパッケージは、ここがすごい」をテーマに、シュナイダーエレクトリックとデル・テクノロジーズの幅広い協業によって工場DXを推進する方向性を示した。

両社は、ITとOT(制御技術)を融合させてDXを進めやすくする環境づくりのために「IT×OT Fusion Project」を推進している。これは、ITに強みを持つデル・テクノロジーズとOTに強みを持つシュナイダーエレクトリックの特徴を組み合わせ、ハードウェアおよびソフトウェア、システム開発、現場へのトレーニング、アフターサービスなど一連の仕組みをトータルで提供する仕組みだ。先述した「DX Historian IoT Package」はこのプロジェクトの中で生まれてきたものだ。

同様にこのプロジェクトの中で生み出されたソリューションが「匠伝承ARスターターPackage」だ。タブレットやスマートグラスなどを活用し、現場の作業者が機器をカメラで写すだけで作業ポイントや点検ポイントなどを示すことができる。デル・テクノロジーズのサーバやUPS、ラック、シュナイダーエレクトリックの「EcoStruxure Augmented Operator Advisor」に加え、データ取得やAR(拡張現実)設計などのエンジニアリングやトレーニングをパッケージ化したものだ。

水口氏は「IT×OT Fusion Projectは、聞き取り調査からシステム開発、エンジニアリング、トレーニングまで一貫して提供できます。さまざまな形で製造業がDXへの第一歩を踏み出す支援ができます」と語る。

なお、本セミナーの講演は以下のWebサイトでオンデマンド視聴できる。工場DXの第一歩に悩んでいるならぜひ確認してほしい。

製造業DXに向けたITインフラ革新のヒント

第1回 CAE・HPC編

重要性が増すCAE解析業務を効率化するには? HPCを活用するという選択肢

第2回 Edge編

進化を続けるエッジコンピューティング、製造業の要求を満たす条件とは

第3回 AI編

「AIは即戦力だ」 人材不足の製造業、“職人の経験”頼りの現場をAIは救えるか 専門知識なしでAI開発する方法とは?

第4回 IT&OT融合編

エッジコンピューティングによる脱“Excel”が中堅中小製造業のDXを推進する

特別編 IT&OT融合ウェビナーレポート

中堅中小製造業のDX推進に向けた“壁”をITとOTの融合で取り払う

特別編 CAE活用ウェビナーレポート

HPCやAIがCAE解析の課題を解決!! 現場が求める理想の解析環境を実現するには

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:デル・テクノロジーズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年6月13日

講演をするものづくり太郎氏

講演をするものづくり太郎氏

シュナイダーエレクトリックの林哲士氏

シュナイダーエレクトリックの林哲士氏

デル・テクノロジーズの水口浩之氏

デル・テクノロジーズの水口浩之氏