エッジコンピューティングによる脱“Excel”が中堅中小製造業のDXを推進する:製造業DXに向けたITインフラ革新のヒント - 第4回 IT&OT融合編

国内製造業においてDX推進のスピードで遅れがみられるのが中堅中小の製造業だ。古い設備の運用を継続しているなどデータ収集が難しい上に、せっかく集めたデータを活用しようとしても工場の現場側と情報システム部門の間に横たわる意識の違いによって取り組みが前に進まなくなるなどの課題がある。これらの課題を解決すべく、シュナイダーエレクトリックとデル・テクノロジーズが協業をスタートさせる。

国内製造業においてもIoT(モノのインターネット)やAI(人工知能)など、工場のスマート化を目指したデジタル技術の導入や活用が加速しているといわれる。ただし、それは主として大手企業に限った動きであり、中堅中小の製造業に目を向けるとなかなか進んでいない実情がある。

中堅中小製造業のデジタル技術導入を阻む4つの課題

これは何が足かせとなっているのだろうか。シュナイダーエレクトリック インダストリー事業部 EcoStruxure事業開発部・パートナーアライアンス部 部長の林哲士氏が指摘するのが、「導入してから10年以上の古い設備が多く、データを収集するための手段や仕組みがない」「自社でシステムの導入、運用、維持、管理が難しい」「既に一部IoT化の仕組みを導入しており複数のシステムをバラバラに管理や導入したくない」「システム導入に対する費用対効果が説明しにくい」という4つの課題である。

当然のことながら、これらの課題を放置しておくことはできない。熟練作業者の引退をはじめ、製造現場における人材不足は深刻になりつつあるからだ。1人の作業者が多くの装置や設備を担当する“多台持ち”が増えていることもあって、現場の異変に気が付くのが遅れがちだ。熟練作業者の技能やノウハウの伝承も進んでおらず、誰でも同じレベルで作業できる仕組みを早急に作らなければならない。林氏は「そこで求められるのが、既存の設備に後付けするだけでデータを収集できるIoTシステムなのです。また、収集したデータの分析をはじめとするデータ活用の際には、製造現場側のOT(制御技術)と情シス部門のIT(情報技術)を融合することも求められます」と説く。

既存設備への“後付け”でデータを収集する仕組み

このように多くの悩みを抱える中堅中小の製造業に向けてシュナイダーエレクトリックが提供しているのが、データ収集ソフトウェアの「Pro-Server EX」である。前述した4つの課題と照らし合わせながら、その特徴をさらに詳しく見てみよう。

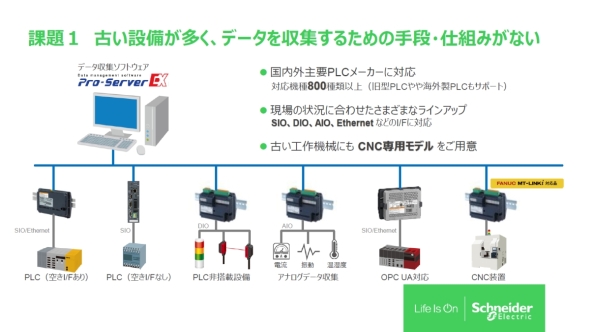

まずは「導入してから10年以上の古い設備が多く、データを収集するための手段や仕組みがない」という1つ目の課題に対する解決策の提供だ。Pro-Server EXは、国内外の主要なPLCメーカーをサポートしており、その対応機種は旧型PLCも含めて800種類以上に及ぶ。また、データ収集のためのインタフェースとしては、SIO(シリアルI/O)、DIO(デジタルI/O)、AIO(アナログI/O)、イーサネットに対応する他、古い工作機械の制御に用いられているCNC装置との接続も可能になっている。「とにかく何でもつなげることがシュナイダーの最大の強みです」(林氏)。

2つ目の「自社でシステムの導入、運用、維持、管理が難しい」という課題に対して、Pro-Server EXはプログラミングすることなく運用できる点が特徴になっている。求めるデータと収集周期を設定するだけで、データをCSV形式で保存することができるのだ。PLCを更新した場合でも、ソフトウェア上で対応機種を変更するだけでデータ取得を継続できる。また、古い装置や設備などに用いられているWindows 95から最新のWindows 11まで対応しているので、ホストOSをバージョンアップする際にも現場データを同じフォーマットで取得し続けることが可能だ。林氏は「いずれにしても、PLC側のプログラムを1行たりとも修正する必要がないため、生産設備への影響は全くありません」と強調する。

なお、現場データの収集に用いられるIoTソリューションは、従量課金のクラウドサービスとして提供されるケースが増えているが、Pro-Server EXはオンプレミスでの運用を前提とした買い切りのソフトウェアとしての提供に重点を置いている。実際に、Pro-Server EXを導入した国内製造業のほとんどが買い切りタイプを選んでいるという。

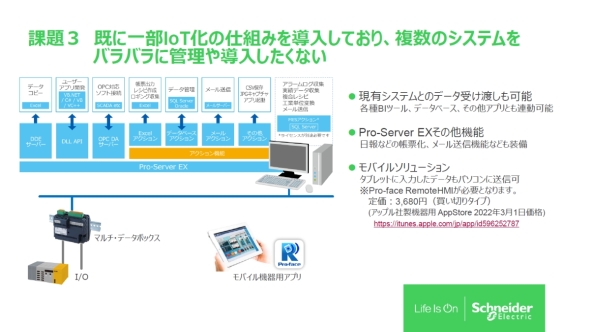

3つ目の「既に一部IoT化の仕組みを導入しており複数のシステムをバラバラに管理や導入したくない」という課題については、Pro-Server EXは各種BIツールやデータベースなどの現有システムと連携し、データを受け渡しすることで対処している。さらに、日報などの帳票出力やメール送信などの機能も装備している。現場のさまざまな場所や工場外から装置、設備の情報を確認できるモバイル機器向けアプリ「Pro-face Remote HMI」と連携すれば、モバイル機器側からデータを入力してPro-Server EXを搭載したPCに送ることも可能だ。

そして4つ目の課題である「システム導入に対する費用対効果が説明しにくい」に対しては、工場の現場作業に付き物となっている手書き集計作業の自動帳票化による、ペーパーレス、残業減、正味時間改善などによる固定費削減が可能になるとする。また、手書き集計作業の場合、その情報が共有されるのは翌日になってしまうが、Pro-Server EXで自動帳票化すればほぼリアルタイムに確認でき、現場の異変にすぐに対処できるようになるといった効果も得られる。さらに、デジタル化されたデータの活用に進めば、いわゆるTBM(時間基準保全)からCBM(状態基準保全)への転換にもつなげられる。「まだ使える部品や治工具などを有効に使える一方で、想定を上回るペースで摩耗した部品が限界を迎える前に交換して、いわゆる“チョコ停”や“ドカ停”を防止し、コスト削減につなげられるのです」(林氏)という。

製造現場の“脱Excel”を実現

シュナイダーエレクトリックは、現場の省人化に伴って「現場の異変に気が付くのが遅れる」などの問題が顕在化している製造現場に対して、「AVEVA Historian」というデータ活用のためのシステムを提供している。そもそもデータは、収集・見える化するだけでは不十分で、しっかり活用ができなければ意味がない。例えば、特定の設備の稼働率が上がらないことが分かったとしても、その次のプロセスとしては、原因を明らかにして問題を解決し、稼働率を高めることが求められる。

これまで、データ活用の中核となるデータ分析は、ExcelにCSVファイルを入力して行っているのが一般的だった。しかし、このようなExcelを用いた逐次のデータ分析作業は限界を迎えていると言わざるを得ない。各設備や製品に起こった異常の要因を分析したり、複雑な加工条件を最適化したりするためには、Pro-Server EXのようにデータ収集を自動化して収集する大量のデータが必要であり、もはやExcelで分析できるレベルではなくなりつつある。

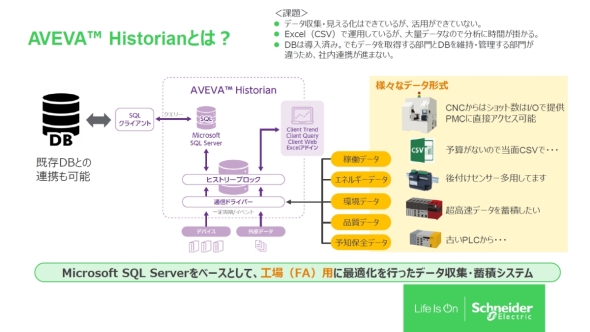

大量データの取り扱いではデータベースの導入が検討されるが、ここで大きな課題になっているのがデータを収集するOT側の組織(製造部門)と、データベースを維持、管理するIT側の組織(情報システム部門)のデータ活用に対する考え方の違いである。林氏は「IT側は、経営に役立つ分析を行いたいと考えているので他システムとの連携も加味してSQLサーバにデータを蓄積したいと考える。一方、OT側は大量データをできるだけリアルタイムで見て、現場で起こったもしくは起こり得る問題に素早く対処したいと考えている。しかし、SQLサーバは、リアルタイムに大量データを検索するという用途では適しているとはいえず、OT側からすると役に立たないデータベースになってしまう」と説明する。

AVEVA Historianは、OT側とIT側の両方がデータ活用に求める要件を満たす機能を備えるデータ収集・蓄積システムとなっている。OT側は、データベースやSQLなどの知識がなくても、PLCやセンサーなどさまざまなデバイスからのデータ入力連携や、これまで収集した稼働データやエネルギーデータ、環境データ、品質データ、保全データといった外部データの入力を簡単に行える。これらのデータは、大量の時系列データの管理に特化して高速に処理できる「ヒストリーブロック」に蓄積されるので、OT側が求めるリアルタイムに大量データを検索するという用途に対応したデータベースとして活用できる。

また、AVEVA Historianのシステムには、OT側が入力したヒストリーブロックと連携動作するSQLサーバが用意されている。IT側は、SQLクライアントからクエリを投入することで、このSQLサーバにアクセスしたり、他の既存データベースと連携させたりすることができるのだ。

このような形でこれまで疎遠な関係にあったOTとITの融合を図るAVEVA Historianだが、トレンドグラフ機能の「AVEVA Historian Client」、ダッシュボード機能の「AVEVA Historian Client Web」、データ統合・分析ツールの「AVEVA BI Gateway」といった可視化分析のためのツールも利用できる。林氏は「これにより製造現場のサイネージに表示する電子アンドンシステムや事務所、詰所での中央監視システム、モバイル機器と連携させた遠隔監視システムなど、現場の異変にすぐに気付いて対処できるようにする仕組みを構築することができます」と語る。

デルとシュナイダーの協業で2つのソリューションパッケージを用意

シュナイダーエレクトリックのPro-Server EXとAVEVA Historianは、製造業の現場にとってほぼオンプレミスで運用できる点が大きな特徴になっている。現時点で製造業の現場に導入が進んでいないクラウドを無理に活用する必要がない点で高い評価を得ているものの、やはり大量データを扱うことを考えると、基盤となるハードウェアには一定以上の性能が求められることになる。そこで、中堅中小製造業向けにシュナイダーエレクトリックのソリューション導入を促進するべく協業を進めていこうとしているのがデル・テクノロジーズだ。

デル・テクノロジーズ データセンター ソリューションズ事業統括 システム周辺機器部 シニア プロダクトマネージャーの水口浩之氏は「当社が提案している産業向けのエッジコンピューティングでもOTとITの連携が不可欠ですが、実際にはOT側とIT側の部門がサイロ化されて相互の連携やコミュニケーションが円滑に行われていないケースも散見されます。そこで、デル・テクノロジーズがIT側、シュナイダーエレクトリックがOT側のビジネスの知見を生かし、両社が協業することで中堅中小の製造業におけるOTとITの融合の実現を目指します」と述べる。

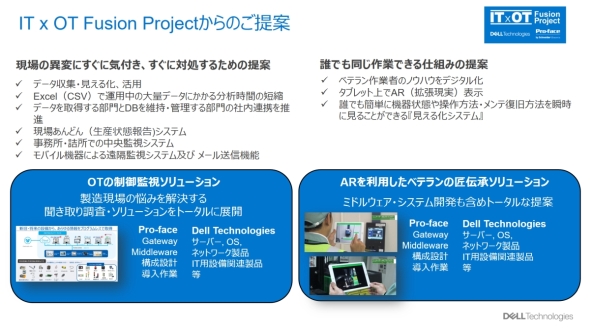

既にこの協業を通じて提供していくソリューションパッケージの準備も進んでいる。1つは「DX Historian Pack(仮称)」というパッケージで、シュナイダーエレクトリックのPro-Server EXとAVEVA Historianなどのソフトウェアと、デル・テクノロジーズのエッジサーバ「PowerEdge」やネットワーク製品などのハードウェアを組み合わせるとともに、聞き取り調査や構成設計、導入作業などのサービスを提供するものだ。

もう1つのパッケージは、「ワンストップ匠伝承Pack(仮称)」である。「熟練作業者のノウハウをデジタル化した上で、現場で持ち歩くタブレット端末にAR(拡張現実)表示することで経験の浅い作業者を支援します。各設備の状態や操作方法、メンテナンス・復旧方法を誰でも簡単かつ瞬時に参照できるようにします。シュナイダーエレクトリック製品としては、Pro-Server EXとAVEVA Historianの他、『シュナイダーARアドバイザー』も活用する予定です」(水口氏)。

なお、これらのパッケージの価格は、主要顧客とする中堅中小製造業を意識して設定している。パッケージ導入時の顧客ごとのカスタマイズや取り扱うデータ容量の違いもあって一概には言えないものの、おおむね300万〜500万円程度になる見込みである。デル・テクノロジーズとシュナイダーエレクトリックの両社は、2022年後半から顧客向けの提案活動を本格化して市場での認知を高め、2023年に大きくビジネスを伸長させる計画である。

製造業の中でも大手企業は、組織間連携が円滑に行われるようになり、専門組織も新設されるなどDX(デジタルトランスフォーメーション)推進の体制を固めつつあるが、中堅中小の製造業が同じような取り組みを行うことは困難だ。とはいえ、裾野の広い中堅中小製造業のDXが進まなければ、サプライチェーンや産業構造そのものの変革は成しえないのも事実。林氏と水口氏は「だからこそわれわれは一体となって、国内の中堅中小製造業のDX推進に貢献していきます」と意気込んでおり、今後の両社の協業にますます大きな期待が寄せられるところだ。

製造業DXに向けたITインフラ革新のヒント

第1回 CAE・HPC編

重要性が増すCAE解析業務を効率化するには? HPCを活用するという選択肢

第2回 Edge編

進化を続けるエッジコンピューティング、製造業の要求を満たす条件とは

第3回 AI編

「AIは即戦力だ」 人材不足の製造業、“職人の経験”頼りの現場をAIは救えるか 専門知識なしでAI開発する方法とは?

特別編 IT&OT融合ウェビナーレポート

中堅中小製造業のDX推進に向けた“壁”をITとOTの融合で取り払う

特別編 CAE活用ウェビナーレポート

HPCやAIがCAE解析の課題を解決!! 現場が求める理想の解析環境を実現するには

特別編 工場DXウェビナーレポート

工場でDXを進めなければならない理由と、その第一歩としてやるべきこと

Copyright © ITmedia, Inc. All Rights Reserved.

関連リンク

提供:デル・テクノロジーズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年6月24日