なぜBASFは製品4万5000点のCO2排出量を可視化できたのか:海外事例で考える「脱炭素×製造業」の未来(2)(3/4 ページ)

国内製造業は本当に脱炭素を実現できるのか――。この問いに対して、本連載では国内製造業がとるべき行動を、海外先進事例をもとに検討していきます。第2回は世界最大の化学素材メーカーであるBASFを題材に、同社がいかにして製品のCO2排出量可視化に取り組んだかを解説します。

製品4万5000点のCO2排出量を顧客に開示

Net Zero Acceleratorが管轄する取り組みの1つに、循環型経済プロジェクトがあります。大まかに言うと、製品の原料調達から廃棄後、回収して再利用するまでの一連のプロダクトライフサイクルにおける、一連のマテリアルとエネルギーの流れを設計して最適解を見つける取り組みです。

この基礎情報にあたるのが、調達・生産・物流など複数企業が関わるバリューチェーン全体でのCO2排出量データです。ただ、調達先や物流企業に対してCO2排出量を開示する粘り強い交渉が必要なだけでなく、容易に想像できるように、業界を横断した規約づくりもまた必要になります。

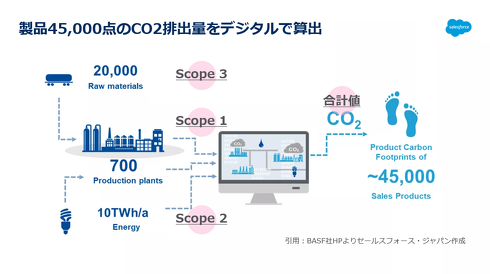

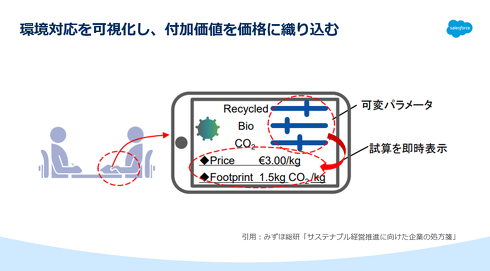

結果として、BASFは4万5000点の製品のCO2排出量を計算するデジタルアプリケーションを開発し、グローバルでPCF(製品カーボンフットプリント)を提供できるようになりました。より多くの顧客が環境に配慮した購買決定を行うようになっていることから、環境負荷低減への取り組み具合を可視化し、付加価値を価格に織り込めることは大きな差別化要因になります。

デジタル化による調達業務の業界標準化も視野に

BASFはなぜ、製品4万5000点のCO2排出量を可視化できたのでしょうか。それは調達領域をデジタル化する重要性に早くから気付いていたからです。

企業のCO2排出量は、メーカー自身が製造プロセスで排出するスコープ1、他社から提供された電気や熱・蒸気冷却の利用で間接的に排出するスコープ2、調達品や輸送などで間接的に排出されるスコープ3に分類されます。対象となる範囲が最も広く、測定に労力がかかるのがスコープ3です。

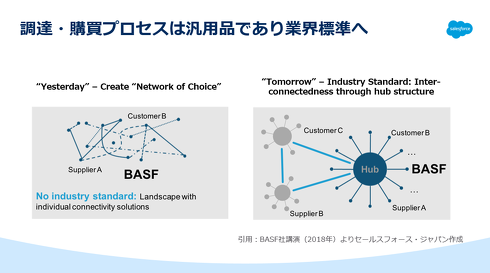

ただ、BASFは2018年から業務プロセスの徹底的な標準化・簡素化とサプライヤー連携のデジタル化を進めていました。当時、BASF全社の競争優位性という観点から見ると調達業務の貢献度が低い状況にあることを問題視して、「調達・購買プロセスは汎用品」というコンセプトのもと、改革を進めてきた成果です。この結果、スコープ3の可視化にも取り組みやすい環境ができていたのです。

BASFは将来的な展望として調達業務の業界標準化も視野に入れています。特定の調達先との連携時に個別プロジェクトを発足するのではなく、すべてのサプライヤーとバイヤーが業界標準となるプラットフォーム上で取引をするという青写真を描いているのです。

これは調達ガバナンスの観点からも理にかなっています。複数サプライヤーへの見積依頼や購入手続き、またBCP(事業継続計画)対策整備において、ITを活用して効率化できるためです。ちなみにCO2排出量の提出をサプライヤーに要求しつつ、間接材の調達業務をデジタル化する過程で、同社はフルタイムの従業員を10人程度投入したと言われています。おそらく業務量のピーク時はそれ以上の労働力を要したことが推測されます。

なお同社は調達・購買プロセス以外にも、PCF算出方法の業界標準化、装置産業全体の課題でもある設備老朽化に対して稼働データを企業間で共有し、より長くより安全な設備保全を目指す活動にも取り組んでいます。

Copyright © ITmedia, Inc. All Rights Reserved.