まずは「部分最適に固執する意識」をカイゼンしよう:「5つのムダ」から取り組むDX時代の真のカイゼン(2)(2/2 ページ)

本連載では製造業が取り組むべき、DX時代の「真のカイゼン」について解説する。第2回では生産現場でのカイゼンを通じて、企業全体でのDXを実現するために意識すべき点を紹介したい。

これまで製造業では、生産現場の中核となる工場中心の考えが浸透しており、他の部門と分断されていることが多かった。工場内部において各生産工程のムダが個々に見直され、効率化が進められてきた。これでは、残念ながらDXやビジネス全体の効率化は実現できず、むしろ新たなムダが発生しかねない。企業全体でのスループット向上を目指さなければ、本来のカイゼン効果は期待できないだろう。

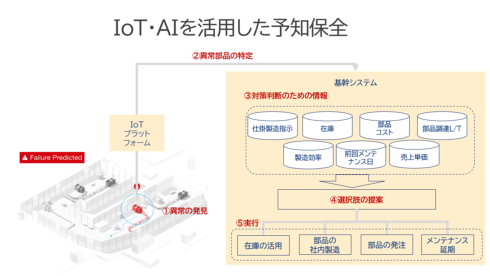

IoTやAIを活用した予知保全を実現するには、下図のように工場外の情報の参照や工場外の部門との連携が不可欠となる。(1)センサーが異常をアラートで知らせ、(2)異常部品を特定したのちに、(3)仕掛製造指示や在庫、製品コストといった対策を立案するための工場外の情報を参照した上で、(4)選択肢を提案し、(5)工場外とも連携して対応策を実行するといったプロセスだ。

他部門だけではなく関連する他企業も含め、情報を共有する体制を作り、工場内でも正確な情報をリアルタイムに把握できるようにする。ここではじめて、DXやビジネス全体を効率化する下地が出来上がる。

(3)在庫“ゼロ”に執着するムダ

数々の重要な経営指標を含む賃借対照表(BS)と損益計算書(PL)のカイゼン、という観点から、「在庫ゼロ」を目指す企業は多い。

しかし、数値上はゼロとなっても、それが本当に「在庫ゼロ」を意味するとは限らない。外部のサプライヤーに通常よりも多い部品を持ってもらうことで、本社自身は在庫ゼロという状況を無理やり作り出しているだけではないだろうか。棚卸しで廃棄物を一掃し、自社内の在庫はサプライヤーに移し替えることで数値的に在庫ゼロにしているだけではないだろうか。

数値的には確かに在庫ゼロとなればBSもPLもカイゼンしたといえる。だが、顧客に適切なタイミングに製品を届けられる、という観点ではどうだろう。本当に目指していくべきなのは在庫をゼロとすることではなく、ムダな在庫は持たずに、顧客の需要にタイムリーに応えられる体制を整えることだ。

在庫の最適化を図るためには、市場をリアルタイムに把握し、社内の生産体制をきちんと把握することが必要だ。部門ごとに閉じた情報だけではなく、パートナーであるサプライヤーの状況も含め、情報共有できる基盤を作り上げて、その時点で必要な在庫数を試算する必要がある。

適正な在庫数を目指すことは、1つの部門だけで実現するものではなく、経営層を巻き込んで企業の価値観を新しく作り替えなければいけない。DX時代を迎え、経営層と共に部門最適化ではなく全社最適化された、情報共有をなし得る基幹システムを構築する必要がある。

今回挙げた生産現場、グループ内で発生するムダの多くは、サイロ化され、部分最適された情報システムを全社最適化することで解決する。第1回で挙げたビジネスオペレーションの効率化や従業員の生産性の向上といった「守りのDX」は、全社最適化を考慮した上で進めないと経営には貢献し得ないだろう。このことは、数十年前から言われてきたことかもしれないが、さまざまな企業の現状を見ると「古くて新しい問題」と言って過言ではない。

次回は、グローバル視点でのムダのカイゼンについて解説する。

筆者紹介

佐藤 幸樹(さとう こうき)

インフォアジャパン株式会社 ソリューションコンサルティング本部 プリンシパルソリューションアーキテクト。

インドネシアでの事業会社の立ち上げを経て、1998年にERPの世界に入り、以降一貫して製造業の業務改善のためのソリューション導入を支援し続けている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「真のカイゼン」が攻めのDXに必要な筋肉を育てる

「真のカイゼン」が攻めのDXに必要な筋肉を育てる

本連載では製造業が取り組むべき、DX時代の「真のカイゼン」について解説する。第1回ではDXで何を実現すべきなのか、また「攻め」と「守り」のDXの違いは何かについて紹介したい。 いまさら聞けない「製造業のDX」

いまさら聞けない「製造業のDX」

デジタル技術の進歩により現在大きな注目を集めている「DX」。このDXがどういうことで、製造業にとってどういう意味があるのかを5分で分かるように簡単に分かりやすく説明します。 いま一度確認しておきたい、製造業DXで「結局何ができるのか」?

いま一度確認しておきたい、製造業DXで「結局何ができるのか」?

製造業でも多くの関心が寄せられている「DX」。前回連載の「製造業に必要なDX戦略とは」では、製造業におけるDXへの取り組み方を3つ例に挙げて解説した。本連載では、DX基盤を構築したその先で、具体的に「何が実現できるのか」を紹介する。 製造業DXに欠かせないPLMとBOM、しっかり説明できますか?

製造業DXに欠かせないPLMとBOM、しっかり説明できますか?

本連載では製造業DXの成否において重要な鍵を握るPLM/BOMを中心に、DXと従来型IT導入における違いや、DX時代のPLM/BOM導入はいかにあるべきかを考察していく。第1回は「PLM、BOMとは何か」をまずは説明する。 製造業が「DX」を推進するための3つのステージ、そのポイントとは?

製造業が「DX」を推進するための3つのステージ、そのポイントとは?

製造業のデジタル変革(DX)への取り組みが広がりを見せる中、実際に成果を生み出している企業は一部だ。日本の製造業がDXに取り組む中での課題は何なのだろうか。製造業のDXに幅広く携わり、インダストリアル・バリューチェーン・イニシアティブ(IVI)のエバンジェリストを務める他2019年12月には著書「デジタルファースト・ソサエティ」を出版した東芝 デジタルイノベーションテクノロジーセンター 参事の福本勲氏に話を聞いた。 製造業が押さえるべき3つのDX戦略

製造業が押さえるべき3つのDX戦略

MONOistに掲載した主要な記事を、読みやすいPDF形式の電子ブックレットに再編集した「エンジニア電子ブックレット」。今回は、製造業がDXを推進する上で考えるべき前提条件や3つの戦略を解説した連載「製造業が押さえるべき3つのDX戦略」をまとめてお送りします。