【トラブル10】金型の修正が必要になったらどうしたらよいか?:2代目設計屋の事件簿〜量産設計の現場から〜(10)(2/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第10回は、金型の修正が必要になった場合の具体的な対処法や修正する際の勘所を詳しく解説する。

形状として金型では加工が難しいケース

もう1つお伝えしたいことがあります。現在、3D CADや3Dプリンタの低価格化が進み、これまでモノづくり経験のない方でも欲しい形状(精度や品質は別として)を作れるようになってきました。ただ、その形状を、そのまま射出成形で量産できるかどうかは別問題です。

連載第1回でも、3Dプリンタでの試作と金型での量産の違いについて触れています。その記事の中では、金型として抜ける形状であるかどうかというお話をしていますが、他にも形状として金型では加工が難しい場合があります。

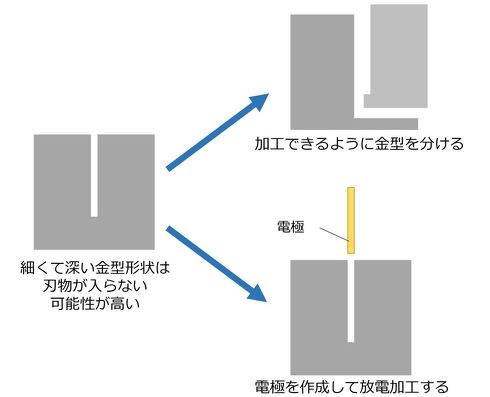

それが、金型として“細くて深くなる形状”です。

金型は、金属の塊を刃物で削って製作しますが、細くて深い形状だと、この刃物が奥まで入らない可能性があります。このような場合、金型を分けたり、電極を用いて放電加工をしたりすれば、対応できなくもありませんが、単に削って作るだけよりも、コストと手間がかかることは承知しておいてください(図5)。ちなみに放電加工とは、電極と加工物との間に発生する火花の熱によって、加工物を溶かして加工する方法です。

連載の最後に

これまで、いろいろなトラブル事例を紹介してきましたが、その原因は1つとは限りません。また、1つのことが原因でさまざまなトラブルが発生してしまう場合もあり得ます。そのため、いろいろな可能性を検証しなければなりません。

最終的には、成形の結果を見て判断し、修正することになりますが、上流工程であるデザインや製品設計の段階でトラブルの可能性を考慮し、その対策を反映できれば、後工程の金型製作や成形はとてもスムーズに進められます。樹脂製品の量産に取り組むのであれば、本連載を参考に、さまざまなトラブルの可能性を考慮したデザイン、設計を心掛けてください。長期間お付き合いいただきありがとうございました。 (連載完)

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

【トラブル3】成形品に擦り傷が発生!! 抜き勾配の設定に欠かせない3つのルール

【トラブル3】成形品に擦り傷が発生!! 抜き勾配の設定に欠かせない3つのルール

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第3回は、「抜き勾配」に関する理解を深め、成形品の表面に擦り傷が生じてしまう問題の解決に取り組む。 【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策

【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第2回は、成形品の表面にエクボのようなへこみが生じる「ヒケ」に関するトラブルとその対策アプローチについて解説する。ヒケ発生の影響を最小限に抑えるには!? まずは発生の仕組みから理解していこう。 【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第1回は、3Dプリンタで試作した製品を量産しようとした際、そのままでは金型に展開できず設計の見直しを余儀なくされた……というトラブルだ。問題の原因はどこか? その解決アプローチとは? 金型を作りやすくする入れ子と冷却機構

金型を作りやすくする入れ子と冷却機構

今回は、入れ子を入れる理由に加えて、入れ子の設定と関連が深い金型冷却の機構について解説する。 良品を取り出すエジェクタ機構のテクニック

良品を取り出すエジェクタ機構のテクニック

今回は製品を金型から取り外す「突き出し(エジェクタ)機構」について解説する。金型から良品を取り出すためには、製品仕様に合わせて最適な突き出し方法を選択することが必須だ。 ランナー&ゲート形状のいろいろ

ランナー&ゲート形状のいろいろ

ロケートリングやスプルーブッシュの設定方法を確認してから、さまざまなランナーやゲート形状を見ていく。製品形状に合わせて、適切なランナー&ゲートを選定しよう。