【トラブル9】成形品の表面に予期せぬ模様が!? その原因と対策について:2代目設計屋の事件簿〜量産設計の現場から〜(9)(2/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第9回は、成形品の表面に樹脂が流れた跡が模様として残ってしまう「フローマーク」や「ジェッティング」の発生メカニズムとその対策方法を詳しく解説する。

ジェッティングが発生するメカニズムと対策アプローチ

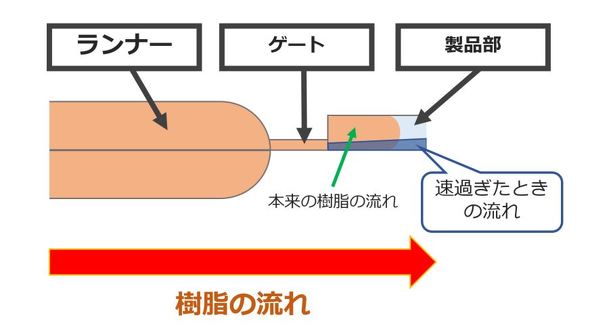

樹脂の流動速度が遅くて発生するのがフローマークなのに対して、流動速度が速くて発生するのがジェッティングです。こちらは、ゲート口など極端に流路が広がる場所に発生します。

適切な射出速度で樹脂を射出すれば、金型の熱による流動抵抗を受けながらですが、金型全体に樹脂が広がって流れていきます。しかし、樹脂の流れが速過ぎると、流路が広がった瞬間(断面でいうと、ゲートから製品部に樹脂が出た瞬間)に、樹脂が勢いよく飛び出してしまいます。これは、水まき用のホースの先端を指で押さえて狭くすると水が勢いよく飛び出すのと同じ現象といえます。

飛び出した樹脂は、表面が空気で冷却され薄い固化層を形成してしまいます。この固化層は固まっていますので、周辺に後から樹脂が流れてきても跡が残ってしまいます。その跡がジェッティングです。

ジェッティングの発生を防ぐには、樹脂の流動速度を遅くする必要があります。ただし、遅くし過ぎると今度はフローマークが発生してしまいますので、製品によって最適な速度で成形する必要があります。

製品設計の観点では、やはり急激な肉厚の変化は金型内を流れる樹脂の速度を変えてしまいますので、急激に肉厚を変化させる設計は避けた方がよいでしょう。また、金型の観点では、ゲートやランナーの形状を調整することで樹脂の流動速度をコントロールできますので、あらかじめ金型に対策を施した上で射出速度を調整するのがよいでしょう。

今回取り上げたフローマークやジェッティング以外にも、さまざまな不具合があります(表1)。

| 名称 | 現象 |

|---|---|

| シルバーストリーク | 成形品の表面にキラキラしたすじ状の模様が発生する現象。材料の中に含まれている空気や揮発ガスが、成形品の表面に現れてしまうことが原因 |

| 樹脂焼け | 製品の一部が黒く焼け焦げる現象。金型内に樹脂が充填(じゅうてん)される際に、内部に残存している空気が発熱し、プラスチックが燃焼することが原因 |

| 光沢不良 | 樹脂表面が本来の光沢を失った現象。金型表面の処理不足などによって生じる |

| 表1 その他の不具合とその原因について | |

これまでの連載で紹介した不具合も含めてですが、製品設計、金型、射出成形の全ての観点から対策をする必要があり、まず、その入口である製品設計からしっかりと対策を講じることが重要だと考えます。 (次回へ続く)

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

【トラブル3】成形品に擦り傷が発生!! 抜き勾配の設定に欠かせない3つのルール

【トラブル3】成形品に擦り傷が発生!! 抜き勾配の設定に欠かせない3つのルール

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第3回は、「抜き勾配」に関する理解を深め、成形品の表面に擦り傷が生じてしまう問題の解決に取り組む。 【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策

【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第2回は、成形品の表面にエクボのようなへこみが生じる「ヒケ」に関するトラブルとその対策アプローチについて解説する。ヒケ発生の影響を最小限に抑えるには!? まずは発生の仕組みから理解していこう。 【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

【トラブル1】試作がそのまま使えない!? 3Dプリンタと量産金型の違い

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第1回は、3Dプリンタで試作した製品を量産しようとした際、そのままでは金型に展開できず設計の見直しを余儀なくされた……というトラブルだ。問題の原因はどこか? その解決アプローチとは? 金型を作りやすくする入れ子と冷却機構

金型を作りやすくする入れ子と冷却機構

今回は、入れ子を入れる理由に加えて、入れ子の設定と関連が深い金型冷却の機構について解説する。 良品を取り出すエジェクタ機構のテクニック

良品を取り出すエジェクタ機構のテクニック

今回は製品を金型から取り外す「突き出し(エジェクタ)機構」について解説する。金型から良品を取り出すためには、製品仕様に合わせて最適な突き出し方法を選択することが必須だ。 ランナー&ゲート形状のいろいろ

ランナー&ゲート形状のいろいろ

ロケートリングやスプルーブッシュの設定方法を確認してから、さまざまなランナーやゲート形状を見ていく。製品形状に合わせて、適切なランナー&ゲートを選定しよう。