【トラブル9】成形品の表面に予期せぬ模様が!? その原因と対策について:2代目設計屋の事件簿〜量産設計の現場から〜(9)(1/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第9回は、成形品の表面に樹脂が流れた跡が模様として残ってしまう「フローマーク」や「ジェッティング」の発生メカニズムとその対策方法を詳しく解説する。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

射出成形した製品の表面に図1のような模様が生じてしまいました。この原因と対策を教えてください。

筆者の所見

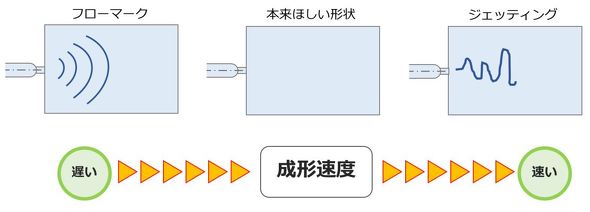

今回の相談内容にあった波状の模様のことを「フローマーク」(図1中央)、蛇行した模様のことを「ジェッティング」(図1右)と呼び、射出成形時によくある現象の1つになります。

いずれも、射出成形した際の樹脂の流れが製品の表面に模様として残ってしまいます。これら現象の代表的な原因となるのが“樹脂の射出速度(成形速度)”です。樹脂の射出速度が遅いとフローマーク、速いとジェッティングが発生する傾向にあります(図2)。

フローマークが発生するメカニズムと対策アプローチ

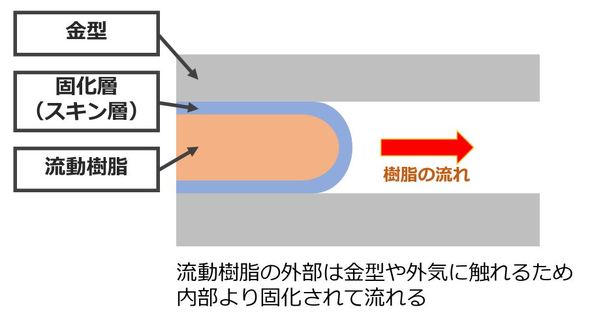

図3は、金型内の樹脂の流れを示したものです。射出成形では金型内部を溶融された樹脂が流れます。ただ、“溶融された樹脂”とはいっても、その外部と内部とでは温度差があり、外部の方が冷めやすく内部に比べて固化が進んでいます。

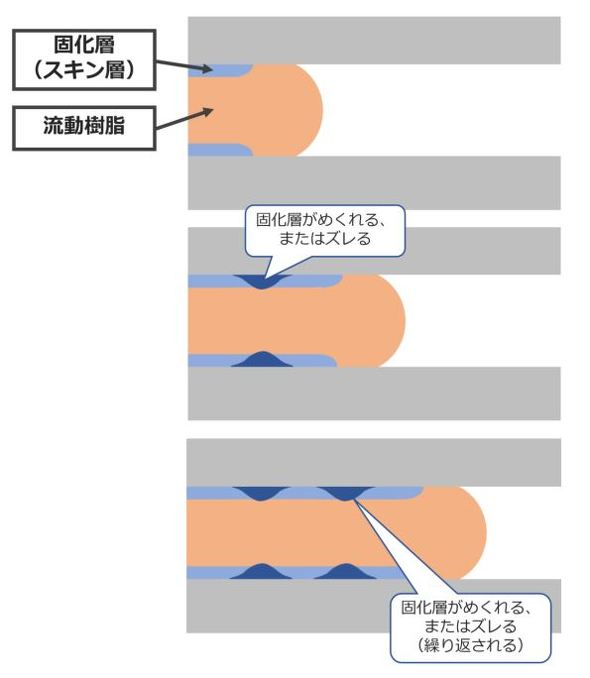

流動樹脂の表面の固化しかけている樹脂の層を「固化層(スキン層)」といいます。樹脂の射出速度が遅いと表面の固化は顕著になります。その一方で、内部は流動していますので、その流れによって固化層がめくられたり、流動樹脂に流されてズレたりします。この固化層のめくれやズレが成形品の表面に模様となって現れてしまったものが、フローマークとなります。

樹脂の固化は、樹脂温度や金型温度にも左右されますが、射出速度が遅ければ遅いほど、それだけ樹脂の固化は進みやすくなりますので、固化が進まないうちに射出すること、すなわち“射出速度を速くすること”でフローマークの発生を防ぐことができます。

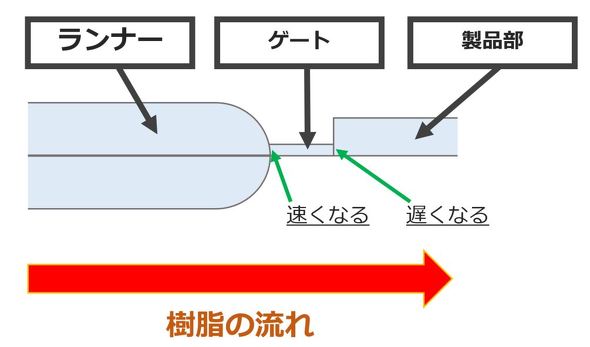

このフローマークですが、ゲート付近によく発生します。なぜ、ゲート付近に発生しやすいのかというと、ゲート通過後に樹脂の流動速度が遅くなるためです。では、なぜゲート付近で流動速度が遅くなるのか、樹脂の流れを断面で見てみましょう(図5)。

ゲートはランナーよりも樹脂の流路(断面積)が小さいため、樹脂の流動速度はランナーを通過するときよりも、ゲートを通過するときの方が速くなります。しかし、その先にある製品部の流路はゲートよりも大きくなるため、樹脂の流動速度が再び遅くなってしまいます。これが、ゲート付近でフローマークが発生しやすい理由です。ちなみに、肉厚が急激に厚くなるような製品も、これと同じ理由からフローマークが発生する可能性が高くなります。

Copyright © ITmedia, Inc. All Rights Reserved.