製造現場を可視化する現場改善IoTツール、データをタッチパネル操作で記録し分析:FAニュース

松田電機工業所は、製造現場を可視化する現場改善IoTツール「Genba Vision」の提供を開始した。製造現場のデータをタッチパネル操作で記録し、自動で分析するため、効率的な現場の改善が可能になる。

松田電機工業所は2021年5月27日、製造現場を可視化する現場改善IoT(モノのインターネット)ツール「Genba Vision」の提供を開始した。

Genba Visionは、生産状況や機械停止の内容、作業過程など製造現場のデータをタッチパネル操作で記録でき、自動で分析する現場改善IoTツール。データは自動で数字化、グラフ化されるため、効率的な分析や資料作りが可能になる。

Genba Visionの各センサーが設備の動作とランプの点灯状況を監視し、Genba Vision本体からPCへデータを自動で送信、蓄積して、グラフ化する。有線接続のため、データを安定して取得できる。設備の不具合や停止を検知した場合は、停止理由を入力する画面に自動で切り替わり、画面のタッチパネルで選択するだけの簡単な操作でリアルタイムのデータを記録できる。

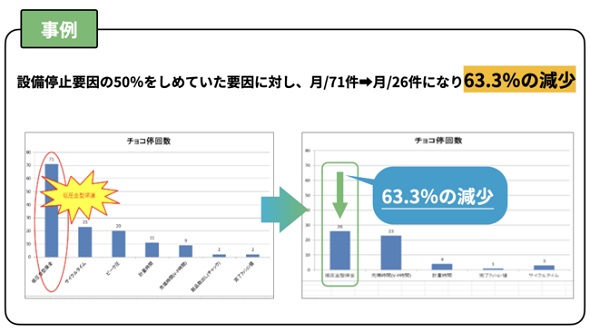

Genba Visionを同社で運用したところ、設備停止の50%を占めていた要因をグラフ化によって特定し改善することで、その原因による停止を63.3%減少できた。

ツールの構成は、Genba Vision本体、光電センサー、光フォトセンサー、専用PC、モニターで、導入先の設備に応じてカスタマイズする。保守サービスや季刊誌、100項目に及ぶ現場改善のノウハウ事例集なども提供する。導入のための工事は不要で、外部センサーを取り付けるだけでどのメーカーの設備にも利用できる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

コロナ禍で加速する製造現場のリモート化、「現地現物現実」をどう再現するか

COVID-19により特に人の移動が制限されていることから、「リモート化」の推進はあらゆる業務で必須となってきている。こうした中で従来とは大きく異なってきているのが「現地現物主義」が徹底的に進められてきた「製造現場のリモート化」である。 現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。