デジタル出力非対応の旧型半導体製造装置、京セミが取り組んだIoT化の道のり:FAインタビュー(1/2 ページ)

京都セミコンダクターはIoT化プロジェクト「スマートFAB」を推進中だ。同社はRaspberry Piなどの各種センサーを用いて、25年以上前から使用を続けるプラズマCVD装置などをIoT化した。これにより各種装置の稼働状況やクリーンルームの環境情報に基づいた早期の異常検知を実現している。

工場内の設備をIoT(モノのインターネット)化することで、機器の稼働情報や生産情報を可視化する動きが製造業全体で加速している。だが、IoT化が必ずしも順調に進むとは限らない。例えば、設備機器にデータを取得するための仕組みがあらかじめ搭載されていない場合もある。比較的、古い型の機器にありがちな問題で、旧型設備が多数現役で稼働する企業にとっては悩ましい問題だろう。

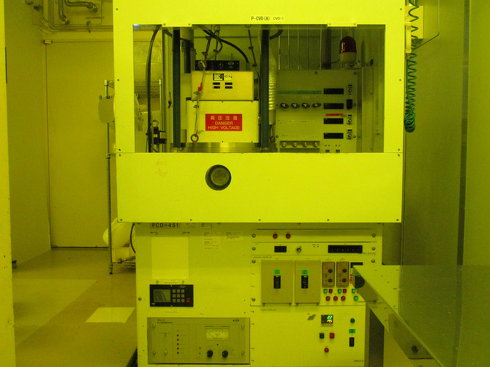

参考になると思われるのが、京都セミコンダクター(以下、京セミ)によるIoT化プロジェクト「スマートFAB」の取り組みだ。同社はRaspberry Pi(ラズパイ)や各種センサーを用いて、半導体の成膜装置であるプラズマCVD装置などを低コストでIoT化した。これにより、各設備機器の稼働状況やクリーンルームの環境情報に基づいた早期の異常検知を実現している。

京セミによると、IoT化の対象となったプラズマCVD装置は25年以上前から現役で稼働している機器だったという。この他、同社はスマートFABを通じて多数の旧型設備のIoT化を進めた。具体的にどのようにしてIoT化を進めたのか。京セミ 製造本部 副本部長の西村諭一氏に話を聞いた。

独自ノウハウ維持のために旧型設備が必須だった

MONOist まず、スマートFABを立ち上げた経緯を教えてください。

西村愉一氏(以下、西村氏) プロジェクトを開始したのは2020年4月だ。代表取締役社長兼CEOに高橋恒雄が就任したタイミングで、新たなプロジェクトとしてスタートを切った。ちょうど製造現場において設備点検にかかる時間が課題となっていた。社内には古く老朽化した設備が20〜30台稼働しており、これらの保全の負担が年々高まっていたからだ。そこで「IoTを活用して何とかできないか」ということが、現場レベルで議論に上っていた。加えて、当時は機器の記録媒体としてフロッピーディスクなどを使用していたため、ストレージ容量なども含め、このままの仕組みでは対応が難しくなることは目に見えていた。

これらを解決するために新規設備を導入できればよいのだが、そのためには大型の投資が必要となり、全ての設備を入れ替えることは到底不可能だった。そこで、古い機械を生かした形でIoT化ができないかを検討した。しかし、古い機器はデジタル信号を出力する仕組みがなく、そのままでは直接のデータ取得ができない。課題解決には部門間での連携体制を整える必要があり、なかなか進まなかった。

MONOist そこから、どのようにプロジェクト立ち上げに至ったのでしょうか。

西村氏 高橋が代表取締役社長兼CEOに就任したことで状況が変わった。社長直轄のタスクフォースを立ち上げ、IoT化への取り組みが実行力を伴う形で動き始めた。

タスクフォースを通じて、旧型設備機器の出力を可視化、取得、保存できる仕組みづくりを進めた。プラズマCVD装置の場合は、機器にセンサーを取り付けて、そこから取得したガス流量や圧力などのデータをラズパイで処理し、専用ゲートウェイを介して、クラウド上にあるシーメンスのオープンIoTオペレーティングシステム「MindSphere」へとアップする。これによって、設備の稼働情報や環境情報などをタイムスタンプを伴う形で、可視化、管理することが可能になった。

この他、クリーンルーム内部に温度や湿度、騒音、照度(lx)、CO2濃度、パーティクル数を測定する環境センサーを設置して、室内情報を時系列的に取得できるようにした。

特にダストのパーティクル量を時系列的に分析することで、入室者の数に応じてどの程度パーティクルが増加するかを割り出せた。改装時のパーティクル量の変化も可視化できる。これらのデータを活用することで、不良品発生時の原因究明に取り組みやすくなった。また、最近では、半導体用のウェハー洗浄に使用する純水の温度や比抵抗などのデータ取得にも対応した。

クラウド上に記録することでプラズマCVD装置やクリーンルームのある恵庭事業所(北海道恵庭市)だけでなく、東京本社からも設備状態をリアルタイムでモニタリングできる。コスト的にも、ラズパイなどを使用したことで200万円程度の低コストで済んだ。仮に新型の半導体装置導入に加えてクリーンルームも改装したら5000万円程度はかかっていただろう。

Copyright © ITmedia, Inc. All Rights Reserved.