現地現物のデジタル化でDXを促進する:製造業DX推進のカギを握る3D設計(8)(2/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第8回は“現地現物のデジタル化”という観点で、DXをどのように進めていくべきかを考察する。

エレメカ統合の3Dデジタルツインで実現するDX

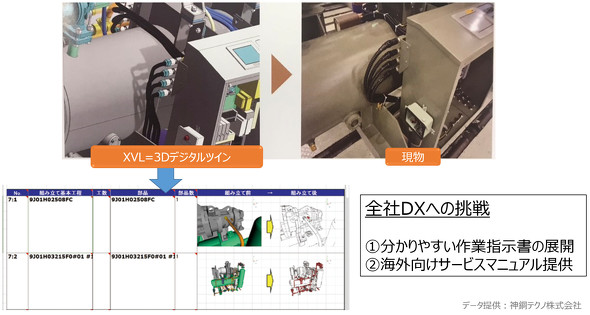

こういったツールを導入し、DXに挑戦しているのが、環境に貢献する各種装置の開発を行う神鋼テクノである。同社はエレメカ統合3Dデジタルツインを活用して、産業用冷凍機ユニットのカスタム品の開発リードタイム短縮に挑戦している。図3に示した通り、現物とほぼ同等の3Dデジタルツインができていることが分かる。従来のアナログなモノづくりでは、現場で配線検討をしながら組み立てをするので、やり直し作業が発生していた。また、担当者ごとに異なる配線をするため、配線経路も複数になり、作業にバラツキが生じていた。現物では作業者から見えない箇所もあり、そうした場所でケーブルがケースに干渉するといったトラブルも起こっていた。

そこで、エレメカ統合の3Dデジタルツインの登場である。ケーブルのルートまで含めて設計してあるため、配線作業におけるバラツキが解消される。3D形状から配線長も算出できるので、ムダのないケーブルの手配が実現できる。ケーブルとメカ部分の干渉も3Dデジタルツインの中で確認でき、製造時の干渉トラブルもなくなる(関連資料)。神鋼テクノが次に見据えるのは、全社のDXである。(1)3Dデジタルツインから作業指示書を自動生成する、(2)海外向けのサービスマニュアルを作成するといった取り組みにより、情報の流れがデジタル化され、全社レベルのリードタイム短縮が実現できるはずだ。

この事例から学べることは、現状で現物依存の作業をしている所にDXのチャンスが転がっているという事実である。

工場の3Dデジタルツインで促進するDX

では、ケーブル配線のデジタル化を工場全体に適用したら、何か新しいチャレンジはできるだろうか? 工場を訪問し、機器の配置とケーブルなどの接続情報について聞いてみると、マネジメント層と現場のギャップに驚かされる。マネジメント層は情報管理は十分されており、施工図面の通りに行われ、保全部門でそれらを管理していると思っている。一方、現場にその意識は乏しく、「現物を見ればだいたい分かりますから」という。多くの場合、実態は現場の方に近い。世に言う「スマートファクトリー」の実現を目指すのであれば、工場全体の3Dデジタルツインは必須条件だ。

では、はどうしたらよいか。工場全体に関しては3Dスキャンして、点群モデル化しておけばよい。扱いに困るのが、メカ部品とは性質の異なるケーブルやハーネスである。これらは形状よりも、どことどこを結ぶのかといった接続情報が重要になる。点群情報を参照しつつ、E3.seriesなどの電気CADを利用して、3Dのケーブルを再現してしまえばどうだろうか。ケーブル情報を現物からリバースエンジニアリングし、3Dデジタルツイン化するイメージである。こうして、接続情報を持った工場全体の3Dデジタルツインができる。動画2で、実際に工場の3Dデジタルツインを作成する様子を紹介する。

見えてきたスマートファクトリーの入り口

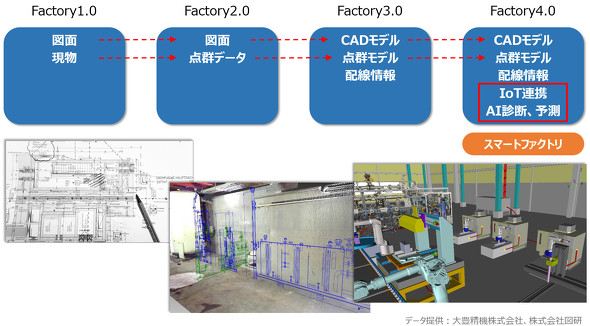

ここまでの流れを大きく整理してみよう(図4)。Factory1.0を現物と図面ベースの世界とするならば、現物を点群データに置き換えた世界はFactory2.0と呼べるだろう。点群を構造化して点群モデルとし、ケーブルなどの配線情報や3D CADで作成した3Dモデルも融合し、現物同等の世界をデジタルで構築するのがFactory3.0である。ここまでくれば、本稿で説明した設備の入搬出や設計モデルの検証が可能になる。Factory4.0の段階では、この工場の3DデジタルツインにIoT(モノのインターネット)経由で得られる現物の情報をひも付けし、現物の振る舞いも見える化できるようにする。さらに、現物由来のビッグデータをAI(人工知能)解析することで故障予知を実現し、止まらない工場を目指すための基盤ができる。これがスマートファクトリーの入り口となるだろう。

この先に目指すべきは、不良を出さない製品/生産性の高い製品/自動生産可能な製品の設計がどうあるべきかを、3Dデジタルツインから導き出すことだ。製品と製造現場の3Dデジタルツインを駆使して設計の革新につなげるのである。冒頭に述べた「産業資本主義とデジタル資本主義の融合」は、日本の製造業の強みをITで強靭(きょうじん)化し、桁違いの生産性革新とビジネスモデル変革につなげることで実現できるのではないか。

今回は、製造業の強みである現地現物をDXに生かすための最新ITの可能性を示した。どうすれば、日本の国力を高めることができるのか、製造業の皆さまと議論しながら、あるべきDXの姿を考えていきたい。 (次回へ続く)

Profile

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで3Dの研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量3D技術の「XVL」の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を3Dで実現することに奔走する。XVLは東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に「製造業の3Dテクノロジー活用戦略」「3次元ものづくり革新」「3Dデジタル現場力」「3Dデジタルドキュメント革新」などがある。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。 変革に欠かせない“感知・補足・変容”の3ステップで製造業DXを加速できるか

変革に欠かせない“感知・補足・変容”の3ステップで製造業DXを加速できるか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第6回は「ダイナミック・ケイパビリティ」を実現する3つのステップに着目し、3Dで製造業DXを実現するための道筋を示す。 3Dデジタルツインを再考する

3Dデジタルツインを再考する

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第5回は製造業の新しい働き方を実現する有効な手段であり、それを支える「3Dデジタルツイン」について再考する。 設計の3DデジタルツインをDXの原動力に変える

設計の3DデジタルツインをDXの原動力に変える

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第4回は一段高い視点から、製造、サービス、営業に至るまでの「3Dデジタルツイン」の活用によるDXの実現について解説する。 デジタル擦り合わせ力を高める

デジタル擦り合わせ力を高める

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第3回は「デジタル擦り合わせ」について深掘りし、その効果や活用イメージを詳しく見ていこう。 日本の製造業の強みを生かしたDXとは?

日本の製造業の強みを生かしたDXとは?

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第2回は「日本の製造業の強みを生かしたDX」について、ドイツとの対比を交えながら解説する。