3Dデジタルツインを再考する:製造業DX推進のカギを握る3D設計(5)(1/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第5回は製造業の新しい働き方を実現する有効な手段であり、それを支える「3Dデジタルツイン」について再考する。

「ウイルスの世紀」(著:山内一也氏)によれば、ウイルスの自然宿主のコウモリには137種類のウイルスが発見されており、そのうち61種類がヒトに感染するという。コウモリにとってウイルスは無害であり、だから、宿主もウイルスも生き続ける。開拓が進み、ヒトが自然の中まで入っていくと、家畜も含め野生動物との接触の機会が増える。当然、ヒトへの感染の可能性が高まる。さらに、ヒトの移動によりその感染が世界中に広がり、パンデミックを引き起こす。ウイルスが生存し続ける以上、ヒトは多様なウイルスとの共存を強いられる。

withコロナの時代も数年は続きそうであり、われわれヒトは新しい生活様式、働き方を確立していく必要がある。本連載のテーマである“3DでDXを推進する”ことは、製造業の新しい働き方を実現する有効な手段であり、それを支えるのが「3Dデジタルツイン」だ。

デジタルツインとは何か?

数年前から「デジタルツイン」という言葉が広く使われてきたが、これは3Dデジタルツインと何が異なるのであろうか?

近年、IoT(モノのインターネット)機器の普及により、実機の情報をIoT経由で取得できるようになった。その結果、実機の振る舞いが大量のデジタルデータによって表現可能になり、これを契機にデジタルツインは提唱された。米GEが航空機エンジンに数百個のセンサーを取り付け、エンジンの振る舞いを再現したのは有名な話である。

一方、CAEベンダーはデジタル空間でのシミュレーションを販売してきたが、IoT連携により経年劣化などの実機情報を付加することで、より精度の高い解析が可能となった。これもデジタルツインである。さらには、CADを開発するPLMベンダーは、製品を表現する設計の3DモデルにIoT情報をマッピングさせ、これをデジタルツインと呼んだ。現物から情報を得るIoTビジネスは、本質的に、それぞれの現地現物の特徴に強く依存する。このため、デジタルツインの定義がベンダーの都合で多種多様になっている。

では、3Dデジタルツインとは何か?

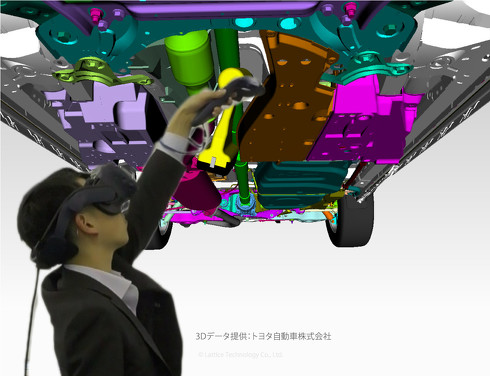

これまで筆者が説明してきた3Dデジタルツインは、実製品と“1:1”に対応する3Dモデルを基盤としており、PLMからIoTまでをカバーするデジタルツインである。単なる数値データ群ではなく、3Dモデルを中心に情報を表現するので、情報の起点として分かりやすい。全社の関係者はもちろん、サプライヤーやサービス会社、販社まで含め、製品に関係するエコシステム全体で3Dデジタルツインを共有し活用できる。3Dデジタルツインを「XVL」のような超軽量3Dで表現すれば、自動車や製造装置のような複雑な実機も、大規模な3Dモデルにより表現できるので、かなりのレベルでVR(仮想現実)検証することも可能だ。

PLMからIoTまでカバーするには、以下の3つの条件を満足している必要がある。

- 設計の源流となるPLMシステムの持つ3Dモデル、部品表、属性情報、PMI(製品製造情報)、機構を1つのモデル内に表現している。現実世界をできるだけ忠実に定義できるように、メカ/建築/エレキといった異分野のCADモデルを統合して扱える

- 後工程の生産技術やサービス部門で活用するためには、それぞれの部門が見たい形で3Dモデルを再現できる必要がある。従って、生産部品表やサービス部品表の構造で3Dを再構築し、組み付け手順やサービス手順を再現できる

- 現地現物からの情報も構造化して表現している。3Dスキャンした現地現物は一塊の点群となるが、それを分解し、部品表に対応する構造として表現できる。つまり点群表現された現地現物もPLMにより定義された3Dモデルと同じように扱うことができる

「擦り合わせ」の強みをデジタルで強化する

現地現物を置き換える3Dデジタルツインを使った擦り合わせの例として、設計や製造性の検証については連載第3回で紹介した。

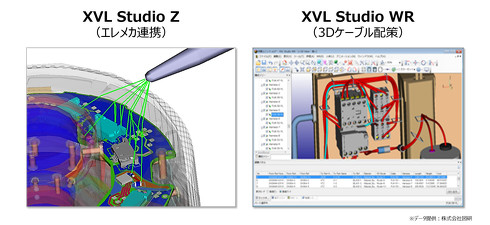

今回は、エレキとメカ部門の擦り合わせについて考えてみる。これまでエレキ検証は実機で行い、ハーネス経路も実機にひもを通すなど現地現物での検証が主体であった。エレキとメカが統合できる3Dデジタルツインを使えば、現地現物を置き換えていくことができるだろう。

図2にエレメカ統合の3Dデジタルツインの例を示す。これを利用すれば、絶縁距離の計測や、静電気の発生を確認することもできる。また、ハーネス長の計測や経路を検討することも可能だ。

これにより、エレキ設計とメカ設計部門、あるいは設計と製造部門の間のコラボレーションを実機なしで進めることもできる。例えば、メカ部品に穴があることで想定しないエレキ上の問題が起こった場合、エレキ設計者は3Dデジタルツイン上で問題となった電導経路をメカ設計者に示し、設計変更を促すことができる。まさに「デジタル擦り合わせ」の実践である。日本の製造業は現地現物重視の成功体験が邪魔をして、DX(デジタルトランスフォーメーション)に立ち遅れてきた。競争戦略として、“擦り合わせ”という強みをデジタルで強化することが重要になる。

Copyright © ITmedia, Inc. All Rights Reserved.