ロボットに3Dの“目”を持たせて品質検査を自動化、リンクウィズの挑戦と課題:羽田卓生のロボットDX最前線(2)(4/4 ページ)

「ロボット×DX×工場」をテーマに、さまざまな領域でのロボットを活用したDXの取り組みを紹介する本連載。第2回は、3Dスキャナーを産業用ロボットの“目”として活用するためのソフトウェアを開発するリンクウィズを取り上げる。品質検査の省人化に貢献するソリューションだが、本格的な導入を進める上ではいくらか課題も残されているようだ。

最初は「オモチャ」扱いされたL-QUALIFY

佐野氏はL-QUALIFYの導入当時を振り返り、「最初は現場のメンバーから『佐野さんのオモチャ』と呼ばれていた」と語った。製造現場では、予算や人員だけでなく、作業スペースのレイアウトも部門ごとで配分を調整する。その貴重なスペースを、どうなるか分からないR&D(研究開発)のために割いて実証実験を行っていたことで、そのような皮肉の発言が出たのだろう。

ただ、そうした意見も、L-QUALIFYで出荷前の製品から異常を発見する様子を見せてからは消えていったという。

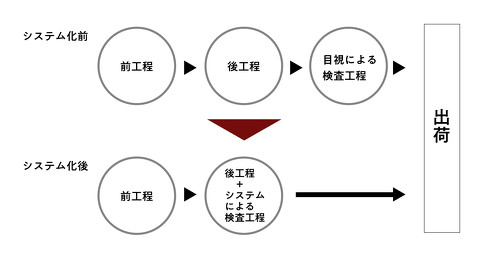

生産工程に検査過程を組み込むことも

目視の検査工程をシステムに置き換えることだけでなく、生産工程に検査工程を組み込むことも可能だ。生産用の産業用ロボットに検査用センサーを搭載する。つまり、加工と同時に検査も行うという仕組みだ。省人化のメリットに加えて、工場内スペースや、タクトタイムへのメリットも同時に出せる。前工程の仕上がりに対して、後工程の加工を動的に調整することも可能になる。

ただ、生産工程への検査工程の組み込みには課題もある。生産工程では溶接時に発生する製品のスラグ(スパッタ)を取り除くが、その工程と検査工程の兼ね合いをどのように処理するか。そもそも、3Dスキャナーが溶接作業で発生する高温に耐えられるようにするにはどうすればよいか。検討すべき問題は少なくないようだ。

データのトレーサビリティー確保も大きなメリット

L-QUALIFYの導入によって、部品チェック時のロギングが可能になった点も大きなメリットだと佐野氏は語る。「部材の全数保証や、トレーサビリティーの確保は自動車業界の大きな課題だが、実現はハードルが高い。しかし、車体は人間の生命に関わる重要な部品だ。確実な安心が得られるエビデンスが欲しい」(佐野氏)。

現状では、検品プロセスで何か課題が発生したら、データを全て収取する作業から入る。各工作機械に備え付けの、機械の調整内容や、消耗部材に交換履歴を記載したノートも回収する。これらの情報を元に、異常の原因を割り出していく。アナログの情報を頼りに分析を行うこの現状も、システム化によって変えられる可能性があるという。

だが、システムを導入してもデータを集めるための体制づくりが進まなければどうにもならないとも佐野氏は指摘する。「人間の能力は限界があるが、3Dスキャナーなどのセンシング機器はどんどん性能が向上する。人間の業務精度を超えるタイミングが必ず来るだろう。だが、それはデータをためる仕組みづくりが今の時点から適切に行えていればの話だ」(佐野氏)。

本格的なシステム導入は「5年」かかる

だが、L-QUALIFYの導入に際しては大きな課題もある。吹野氏はL-QUALIFYをそのまま製造現場に導入、展開しようとすると年単位の時間がかかると指摘する。また、佐野氏も本格導入には時間がかかると強調した。「まずは、PoC(概念実証)を繰り返して十分な性能があることを立証。各部門とのコンセンサスを得て、新しい生産工程案を固めて本番導入をする。1つの部材のめどが立てば横展開していけるものの、全てが完了するまで5年はかかるだろう」(佐野氏)。

時間がかかる一番の要因が、部材ごとに行う細かい閾値設定などのチューニング作業だ。この作業はクライアント企業とリンクウィズ間で丹念に行う必要がある。「現場で取得したデータをその都度、メールに添付して送付して打ち合わせる、といったのんびりしたやり方では、永遠に終わらないくらいの膨大な作業量だ。関係者がアクセスしやすい作業用の共同空間を構築する必要があった」(吹野氏)。

解決策として、リンクウィズはL-QUALIFYをクラウド化して、Webブラウザ上でどこからでも現場の状況が確認できる仕組みにした。これにより、クライアント企業と、ソリューション提供企業であるリンクウィズ間で、クラウドサービス上ですり合わせを行えるようになる。

L-QUALIFYは製造業の“モラル”維持に貢献する

リンクウィズは自動車業界を起点にソリューションの提供領域を拡大していく予定だという。その理由を吹野氏に尋ねたところ、「自動車業界は製造業の中でも品質水準の要求レベルがトップレベルで高く、究極的な効率重視で行っている。だから、自動車業界向けにソリューションの水準を高めることが出きれば、どんな製造業でも対応できると考えた。最終的には、日本のモノづくりを支える町工場に向けて提供したい。また、工場が作りたいモノに対して、最適な製造方法をレコメンドできるようにしていきたいとも思っている。そのためには、さまざまな製造現場のノウハウをデータ化する必要がある」と説明が返ってきた。

また吹野氏は、L-QUALIFYは劇的に生産現場を直接的に変えるシステムではなく、あくまで現状の生産品質水準を維持するための仕組みだとも説明した。「検品作業の省人化が実現できれば、その分製品品質の水準も保持しやすくなるだろう。製造業者は顧客に対して最低限の『品質』を保証しなければならないという“モラル”があるはずだが、その維持につながる」(吹野氏)。

生産技術の水準を維持するためには、現場のカンコツをデジタル化する必要がある。それは、決して簡単な道のりではなく何年もかかる作業となる。熟練作業者の高齢化が進む工場現場では、現場にノウハウを蓄積した作業者が在籍している段階でスタートを切らないと手遅れになる恐れもあるだろう。

著者紹介:

Mira Robotics株式会社 取締役COO 羽田卓生(はだたくお)

1998年にソフトバンク入社後、出版事業部に配属。2007年のボーダフォン買収後は、通信ビジネスに主に従事。2013年、あらゆるロボットの制御を担う汎用の基本ソフト(OS)「V-Sido」を開発・販売するアスラテックの立ち上げ時より同社に参画し、現在同社のパートナーロボットエヴァンジェリストとして活動。2019年より、株式会社ABEJAに参画。2020年8月より現職。

任意団体ロボットパイオニアフォーラムジャパン 代表幹事、特定非営利活動法人ロボットビジネス支援機構(RobiZy)アドバイザーほか、執筆活動も行う。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

古い機械や人手作業、データ化されていない情報をどうスマート化すべきか

古い機械や人手作業、データ化されていない情報をどうスマート化すべきか

成果が出ないスマートファクトリーの課題を掘り下げ、より多くの製造業が成果を得られるようにするために、考え方を整理し分かりやすく紹介する本連載。前回から製造現場でつまずくポイントとその対策についてお伝えしていますが、第5回では、「データ収集」についてのアプローチと、データ化が難しい部分の対策について解説していきます。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。