連載

疲労解析に挑戦、強度設計における繰り返し荷重を評価する:実例で学ぶステップアップ設計者CAE(9)(2/4 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第9回は、強度設計において、繰り返し荷重を評価する際に用いられる「疲労解析」を取り上げる。

3.解析実行

解析条件や解析対象については以下の通りです。

解析条件(1)

- エアシリンダ径:Φ25[mm]

- シリンダロッド径:Φ12[mm]

- エア圧力:0.3〜0.7[MPa](※注1)

- エアシリンダ出力推力(押し出し側):147.26〜343.61[N](※注1)

※注1:エア圧力、エアシリンダ出力推力は、最も負荷のかかる条件として大きい方で検証を行った。

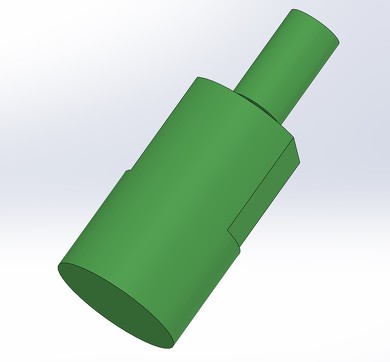

解析対象(1)

解析条件(2)

- 材質:ポリアセタール樹脂(POM)

⇒SOLIDWORKSデータベースの特性値が不十分であったため、インターネットで機械特性値を調べ、ユーザー定義の材料として使用 - 先端径:Φ12[mm]

⇒エアシリンダロッドのネジ穴取り付けとするが、解析を行う上ではΦ5[mm]の軸部とし、この部品のロッド先端の面に343.61[N]の荷重が作用すると想定

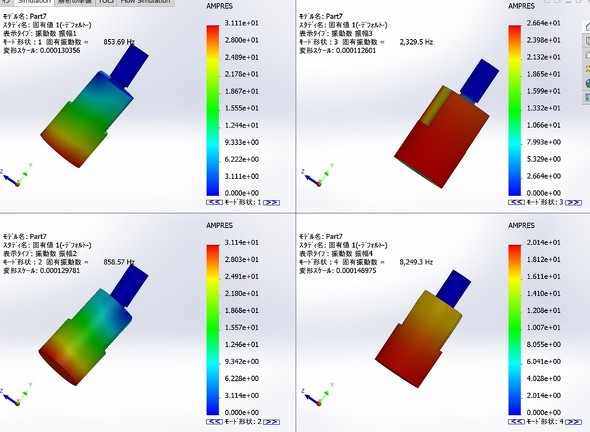

固有値解析

まず、固有値解析を実行します。これにより、どこの部分が弱そうなのか、その方向を予測できます。

この部品では、ネジ部は固定されている状態であるため、部品の径が変化する箇所にその方向が見て取れます。

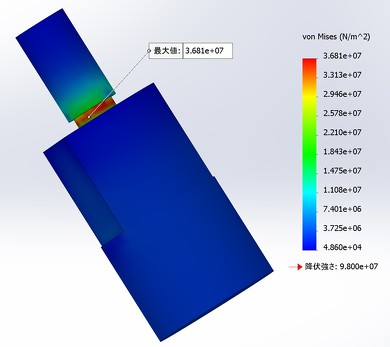

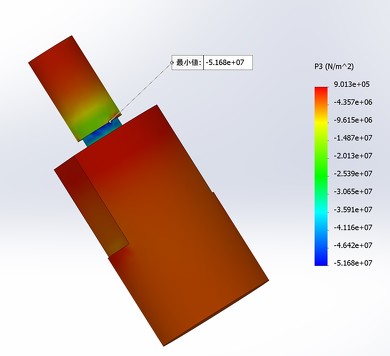

応力解析

続いて、応力解析です。正常な状態の場合、軸心と荷重の方向は同じになります。この状態で応力を求めてみます。

図4から、最小主応力の最小値の部分(青色の箇所)で圧縮応力が高いことが分かります(※「補足」参照)。

補足:

強度理論には、次の3つの仮説があります。

- 最大主応力説

- 最大せん断応力説

- せん断ひずみエネルギー説

最大主応力説は、部材の内部に発生する最大となる主応力が、材料の強度に達したときに破損が発生するという考え方で、この主応力は大きさと方向を持ちます。最大主応力は引張応力、最小主応力は圧縮応力となります。最大主応力の結果表示のプラス値は引張応力を示し、マイナス値は圧縮応力を示します。最小主応力の結果表示では、このマイナス値が大きければ大きいほど、圧縮応力が高いことを示しています。

応力解析の結果を確認したところ、降伏点を超えていないので問題はなさそうです。

Copyright © ITmedia, Inc. All Rights Reserved.